ж·ұеңіеҚҮеҚҺдёүз»ҙ科жҠҖжңүйҷҗе…¬еҸё

йҮ‘зүҢдјҡе‘ҳ

йҮ‘зүҢдјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/uprise3d/v2images/xia.png"/>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/uprise3d/v2images/xia.png"/>

жү«дёҖжү«пјҢжүӢжңәи®ҝй—®

е…ідәҺжҲ‘们

е…ідәҺжҲ‘们

еҠ е…Ҙ收и—Ҹ

еҠ е…Ҙ收и—Ҹ

ж·ұеңіеҚҮеҚҺдёүз»ҙ科жҠҖжңүйҷҗе…¬еҸё

йҮ‘зүҢдјҡе‘ҳ

йҮ‘зүҢдјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

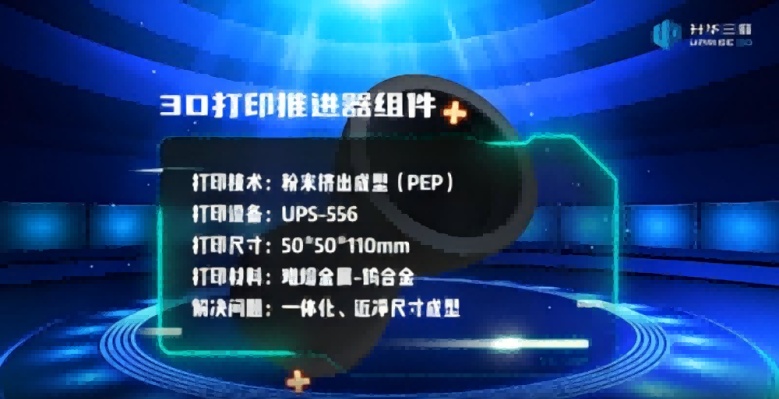

в–ІиҲӘз©әиҲӘеӨ©йӣ¶д»¶зҡ„3DиҚүеӣҫ

еӨҡе№ҙжқҘпјҢиҲӘз©әиҲӘеӨ©дёҖзӣҙиў«иҜҒжҳҺжҳҜе…Ёзҗ?Dжү“еҚ°еўһй•ҝжңҖеҝ«зҡ„еә”з”Ёд№ӢдёҖгҖӮеӨҡе“Ғз§ҚгҖҒе°Ҹжү№йҮҸгҖҒз»“жһ„еӨҚжқӮзӯүжҳҜиҲӘз©әиҲӘеӨ©зӢ¬жңүзҡ„дә§е“Ғзү№зӮ№пјҢиҪ»йҮҸеҢ–гҖҒдҪҺжҲҗжң¬гҖҒеҝ«йҖҹз ”еҲ¶зҡ„иҝ«еҲҮйңҖжұӮдёҺ3Dжү“еҚ°жҲҗеһӢиҮӘз”ұеәҰй«ҳдё”еҝ«зӯүзү№зӮ№й«ҳеәҰеҘ‘еҗҲгҖӮдёҖдәӣйЈһжңәеҲ¶йҖ е•Ҷз”ҡиҮіеҸҜиғҪеҲ©з”Ёз®Җзҹӯзҡ„еҒңжңәж—¶й—ҙжқҘж”№йҖ 他们зҡ„йЈһжңәпјҢе»әз«Ӣж•°еӯ—еә“еӯҳжқҘз»ҙжҠӨиҖҒеҢ–зҡ„йЈһжңәпјҢ并дҪҝз”Ёе…Ҳиҝӣзҡ„еҲ¶йҖ жҠҖжңҜжқҘеҲ¶йҖ дёӢдёҖд»ЈйЈһжңәгҖӮеғҸжҲ‘еӣҪзҡ„еӣҪдә§C919еӨ§йЈһжңәе°ұжҳҜйҖҡиҝҮеә”з”ЁеӨ§йҮҸзҡ?Dжү“еҚ°жҠҖжңҜжқҘе®һзҺ°и®ҫи®Ўе’ҢиҜ•дә§зҡ„гҖҒь/p>

в–ІеӣҪдә§C919еӨ§йЈһжң№ь/p>

дёӢйқўи®©жҲ‘们жқҘж·ұе…ҘдәҶи§ЈиҲӘз©әдёҡдёәдҪ•дҪҝз”?Dжү“еҚ°пјҢзңӢзңӢеңЁйЈһжңәзҡ„з”ҹдә§дёӯжҳҜеҰӮдҪ•еҲ©з”Ёиҝҷдәӣе…ұжҖ§дјҳеҠҝзҡ„пјҷь/p>

йӣ¶д»¶ж•ҙеҗҲ

еңЁйӣ¶д»¶з»„иЈ…дёӯжңҖи–„ејұзҡ„зӮ№е°ұжҳҜз»„иЈ…зҡ„ең°ж–№гҖӮе°ұйЈһжңәиҖҢиЁҖпјҢиҝҷж ·зҡ„ејұзӮ№еҸҜиғҪдјҡжҲҗдёәдёҘйҮҚж•…йҡңзӮ№пјҢеҚұеҸҠдәәзұ»з”ҹе‘ҪгҖҒь/p>

йҖҡиҝҮе°Ҷйӣ¶д»¶зҡ„еӨҡдёӘ组件ж•ҙеҗҲеҲ°еҚ•дё?Dжү“еҚ°жһ„е»әдёӯпјҢиЈ…й…ҚзӮ№зҡ„ж•°йҮҸеҝ…然дјҡеҮҸе°‘гҖ?Dжү“еҚ°еҸҜиғҪе®һзҺ°зҡ„зӢ¬зү№еҮ дҪ•еҪўзҠ¶еҸҜд»Ҙе°ҶйҖҡеёёжңүеҮ еҚҒдёӘжҲ–ж•°зҷҫдёӘйӣ¶д»¶зҡ„йӣ¶д»¶еҮҸе°‘еҲ°еҮ дёӘвҖ”вҖ”жҲ–дёҖдёӘйӣ¶д»¶гҖӮз”ұдәҺж— йңҖз„ҠжҺҘгҖҒй“ҶжҺҘжҲ–е…¶д»–зҙ§еӣә件жқҘе°Ҷйӣ¶д»¶еӣәе®ҡеңЁдёҖиө·пјҢдёҚд»…еҮҸе°‘дәҶиЈ…й…ҚпјҢиҖҢдё”иҝҳеҮҸе°‘дәҶжҪңеңЁзҡ„ж•…йҡңзӮ№гҖҒь/p>

в–Ійӣ¶д»¶ж•ҙеҗҲз»“жһ„件пјҲж ·е“ҒжқҘжәҗпјҡеҚҮеҚҺдёүз»ҙпјҲь/p>

ж•ҙеҗҲзҡ„йғЁд»¶и¶ҠеӨҡпјҢиҠӮзңҒзҡ„жҲҗжң¬е°ұи¶ҠеӨ§гҖӮеҰӮжһңжҹҗйғЁеҲҶйӣ¶д»¶еңЁз»„иЈ…еҗҺиў«еӣәе®ҡпјҢиҝҷеҸҜиғҪжҳҜдёҖдёӘж•ҙеҗҲи®ҫи®Ўзҡ„жңәдјҡгҖӮеңЁеўһжқҗеҲ¶йҖ дёӯпјҢеӨҚжқӮжҖ§йҖҡеёёжҳҜе…Қиҙ№зҡ„пјҢжңҖжҲҗеҠҹзҡ„йӣ¶д»¶е°ҪеҸҜиғҪеӨҡең°еҲ©з”ЁиҝҷдёҖе…¬зҗҶгҖӮйӣ¶д»¶ж•ҙеҗҲеҘҪеӨ„дё»иҰҒеҢ…жӢ¬д»ҘдёӢеҮ зӮ№пјҡ

еҮҸе°‘иЈ…й…ҚпјҡиҝҷеҢ…жӢ¬еҮҸе°‘еҠіеҠЁеҠӣпјҢеә“еӯҳпјҢеӨ№е…?е·Ҙе…·д»ҘеҸҠдё“з”ЁдәҺжңҖз»Ҳдә§е“Ғзҡ„еҲ¶йҖ еҚ ең°йқўз§ҜгҖӮиЈ…й…ҚжЈҖжҹҘд№ҹеҮҸе°‘дәҶпјҢжһҒеӨ§ең°еҮҸе°‘дәҶиЈ…й…Қй”ҷиҜҜзҡ„жңәдјҡгҖҒь/p>

еҮҸе°‘ж•…йҡңзӮ№пјҡй•ҝжңҹйҷҚдҪҺз»ҙжҠӨжҲҗжң¬пјҢ并且еҸҜд»ҘеҮҸе°‘жӣҙжҚўйғЁд»¶зҡ„еә“еӯҳгҖӮеҰӮжһңйңҖиҰҒпјҢеҸҜд»Ҙеҝ«йҖҹдё”з»ҸжөҺй«ҳж•Ҳең°иҝӣиЎҢе°Ҹжү№йҮҸжӣҙжҚўгҖҒь/p>

йҷҚдҪҺиҝҗиҗҘжҲҗжң¬пјҡз”ұдәҺеўһжқҗеҲ¶йҖ пјҢйҖҡиҝҮи®ҫи®ЎиҮӘз”ұеәҰдјҳеҢ–йӣ¶д»¶пјҢжҸҗй«ҳдәҶдә§е“ҒжҖ§иғҪпјҢе®һзҺ°дәҶйӣ¶д»¶иҪ»йҮҸеҢ–е’ҢжӣҙеҘҪзҡ„зғӯжҖ§иғҪзӯүеўһејәеҠҹиғҪгҖҒь/p>

иҪ»йҮҸеҢ•ь/strong>

еҜ№дәҺз”ЁдәҺйЈһиЎҢзҡ„и®ҫеӨҮжқҘиҜҙпјҢвҖңе…Ӣе…ӢжҳҜй»„йҮ‘вҖқпјҢжҜҸеҮҸйҮҚдёҖе…¬ж–ӨпјҢе°ұиғҪиҠӮзәҰеҮ еҚҒдёҮе…ғзҡ„иҙ№з”ЁгҖӮйҮҚйҮҸжӣҙиҪ»зҡ„йғЁд»¶ж„Ҹе‘ізқҖжӣҙе°‘зҡ„зҮғж–ҷпјҢдёҚд»…еҸҜд»ҘеҮҸе°‘йЈһиЎҢзҡ„зўіжҺ’ж”ҫпјҢиҝҳеҸҜд»ҘйҷҚдҪҺйЈһиЎҢжҲҗжң¬гҖҒь/p>

в–ІиҪ»йҮҸеҢ–з»“жһ„и®ҫи®Ў

3Dжү“еҚ°еңЁдј з»ҹеҲ¶йҖ жқҗж–ҷзҡ„еҹәзЎҖдёҠдёҚж–ӯеҲӣж–°пјҢеңЁзӣёеҗҢз»“жһ„件дёӯпјҢеҲ©з”ЁжҖ§иғҪжӣҙдјҳејӮзҡ„3Dжү“еҚ°жқҗж–ҷй…Қж–№пјҢеҲӣйҖ еҮәжӣҙиҪ»зҡ„жңҖз»Ҳйӣ¶д»¶гҖӮз»“еҗҲйӣ¶д»¶ж•ҙеҗҲгҖ?Dжү“еҚ°жӢ“жү‘дјҳеҢ–гҖҒжҷ¶ж јз»“жһ„зӯүиҪ»йҮҸеҢ–з»“жһ„пјҢе°ұзү№еҲ«жңүеҲ©дәҺйЈһиЎҢеҷЁзҡ„иҪ»йҮҸеҢ–и®ҫи®ЎпјҢдҪҝе®ғзҡ„еҠҹиғҪеҜҶеәҰжӣҙй«ҳгҖҒь/p>

жҸҗеҚҮи®ҫи®ЎиҮӘз”ұеә?/strong>

и®ёеӨҡд»ҺдәӢеўһжқҗеҲ¶йҖ е·ҘдҪңиҖ…йғҪе–ңж¬ўе®Јз§°иҜҘжҠҖжңҜжҸҗдҫӣдәҶжһҒеӨ§зҡ„вҖңи®ҫи®ЎиҮӘз”ұеәҰвҖқпјҢеӣ дёәйҰ–ж¬ЎеҸҜд»Ҙе®һзҺ°е…¶д»–еҲ¶йҖ е·Ҙиүәж— жі•еҲ¶йҖ зҡ„еӨҚжқӮеҮ дҪ•еҪўзҠ¶гҖҒь/p>

иҝҮеҺ»и®ҫи®ЎйқһеёёеӨҚжқӮзҡ„жһ„件еҫҲйҡҫеҲ¶йҖ жҲ–иҖ…жҲҗжң¬йқһеёёй«ҳпјҢз”ҡиҮіж №жң¬ж— жі•еҲ¶йҖ гҖӮеҲ©з”ЁеўһжқҗеҲ¶йҖ е·ҘиүәпјҢеҸҜд»Ҙз”ЁзӣёеҜ№з®ҖеҚ•зҡ„ж–№ејҸз”ҹдә§й«ҳеәҰеӨҚжқӮзҡ„дәҢз»ҙжҲ–дёүз»ҙйҮ‘еұһйғЁд»¶пјҢиҝҷжҳҜж•ҙдҪ“еҪўжҲҗз”ұе®һеҝғе’ҢзҪ‘ж јйғЁеҲҶз»„жҲҗзҡ„з»“жһ„йғЁд»¶зҡ„еҸҜиЎҢж–№ејҸгҖҒь/p>

в–ІжӢ“жү‘дјҳеҢ–з»“жһ„件пјҲж ·е“ҒжқҘжәҗпјҡеҚҮеҚҺдёүз»ҙпјҲь/span>

жӢ“жү‘дјҳеҢ–е’Ңз”ҹжҲҗејҸи®ҫи®Ўзӯүи®ҫи®Ўж–№жі•пјҢжңүж•Ҳең°еҠ©еҠӣдәҶ3Dжү“еҚ°ејҖеҸ‘еҮәд»ҘеүҚд»ҺжңӘжғіиҝҮзҡ„ж–°еҪўзҠ¶гҖӮиҝҷдәӣеӨҚжқӮзҡ„жҷ¶ж ји®ҫи®ЎдёҚд»…йҖҡиҝҮеҸӘеңЁеҝ…иҰҒзҡ„ең°ж–№еҠ е…Ҙжқҗж–ҷжқҘеҮҸиҪ»йҮҚйҮҸпјҢиҖҢдё”йҖҡеёёжҜ”дј з»ҹи®ҫи®ЎжӣҙеқҡеӣәгҖӮиҷҪ然жҹҗдәӣйҷҗеҲ¶д»Қ然еӯҳеңЁпјҢ并且еҸҜиғҪеӣ?Dжү“еҚ°жҠҖжңҜе’ҢдҪҝз”Ёзҡ„жқҗж–ҷиҖҢејӮпјҢдҪҶиҝҷдәӣйҷҗеҲ¶еңЁи®ёеӨҡж–№йқўйғҪжҜ”дј з»ҹзҡ„еҮҸжқҗеҲ¶йҖ е·ҘиүәдёӯзңӢеҲ°зҡ„иҰҒе°‘еҫ—еӨҡгҖӮеҸҜд»Ҙи®ҫи®Ўж–°зҡ„еҶ…йғЁе’ҢеӨ–йғЁйЈһжңәйғЁд»¶жқҘжӣҝжҚўйҷҲж—§зҡ„еҺҹе§ӢйғЁд»¶пјҢжӣҙзҒөжҙ»и®ҫи®ЎжҠҖе·§жқҘеўһеҠ жһҒз«ҜеҠҹиғҪгҖҒь/p>

еҝ«йҖҹеҺҹеһӢиҝӯд»ўь/strong>

жңҖеҲқдҪҝз”?Dжү“еҚ°зҡ„е‘ҪеҗҚе°ұжҳҜпјҡеҝ«йҖҹеҺҹеһӢеҲ¶дҪңгҖӮд»ҺиҚүеӣҫеҲӣж„ҸеҲ°CADи®ҫи®ЎеҶҚеҲ°з¬¬дёҖдёӘеҺҹеһӢвҖ”вҖ”然еҗҺжҳҜ第дәҢдёӘгҖҒ第дёүдёӘзӯүзӯүвҖ”вҖ?Dжү“еҚ°еҠ еҝ«дәҶж–°дә§е“Ғзҡ„дёҠеёӮж—¶й—ҙгҖӮз”Ёдј з»ҹе·ҘиүәеҲ¶йҖ ж¶ЎиҪ®еҸ¶зүҮпјҢжңҹй—ҙйңҖиҰҒејҖжЁЎе…·пјҢд»Һи®ҫи®ЎеҲ°еҲ¶йҖ еӨ§зәҰйңҖиҰҒеҚҠе№ҙж—¶й—ҙпјҢиҖҢдҪҝз”?Dжү“еҚ°жҠҖжңҜпјҢеҸҜд»ҘеңЁж•°еӨ©жҲ–ж•°е‘ЁеҶ…е®һзҺ°еҝ«йҖҹе‘ЁиҪ¬е’Ңиҝӯд»ЈгҖҒь/p>

е°Ҹжү№йҮҸз”ҹдә?/strong>

еңЁиҲӘз©әиҲӘеӨ©дә§дёҡдёӯпјҢеҰӮжҢүз”ҹдә§жҖ»йҮҸи®Ўз®—пјҢдёҺжұҪиҪҰжҲ–з”өеҷЁеҲ¶йҖ зӣёжҜ”пјҢз”ҹдә§зҡ„йЈһжңәж•°йҮҸзӣёеҜ№иҫғе°‘гҖҒь/p>

й«ҳд»·еҖјгҖҒе°Ҹжү№йҮҸз”ҹдә§йқһеёёйҖӮеҗҲ3Dжү“еҚ°гҖӮи®ёеӨҡдј з»ҹеҲ¶йҖ е·ҘиүәйңҖиҰҒеҲ¶йҖ жҳӮиҙөзҡ„е·Ҙе…·е’ҢжЁЎе…·пјҢд»ҺиҖҢдёәеӨ§и§„жЁЎз”ҹдә§еҲӣйҖ 规模з»ҸжөҺпјҢиҖҢеўһжқҗеҲ¶йҖ еҲҷдёҚйңҖиҰҒжЁЎе…·гҖӮдёҖж¬ЎеҸҜд»ҘеҲ¶дҪңдёҖ件жҲ–еҮ 件вҖ”вҖ”еҢ…жӢ¬еңЁеҗҢдёҖжһ„е»әжқҝдёҠиҝӣиЎҢдёҚеҗҢзҡ„и®ҫи®ЎвҖ”вҖ”ж— йңҖйўқеӨ–зҡ„жҲҗеһӢжҲ–е·Ҙе…·жҲҗжң¬гҖҒь/p>

еңЁдј з»ҹжҠҖжңҜжӣҙе…·жҲҗжң¬ж•ҲзӣҠд№ӢеүҚпјҢеўһжқҗеҲ¶йҖ дёҺдј з»ҹеҲ¶йҖ зҡ„жӢҗзӮ№йҖҡеёёйңҖиҰҒеҲ¶йҖ жҲҗзҷҫдёҠеҚғдёӘйӣ¶д»¶пјҢиҷҪ然иҝҷеҸҜиғҪжңҖз»Ҳе°ҶжҜҸдёӘжіЁеЎ‘жҲҗеһӢйӣ¶д»¶зҡ„жҲҗжң¬йҷҚдҪҺеҲ°еҮ еҲҶпјҢдҪҶеңЁйӮЈдёӘдәӨеҸүзӮ№д№ӢеүҚпј?Dжү“еҚ°дјҡжӣҙеҲ’з®—гҖӮе°Өе…¶жҳҜеңЁдҪҝз”Ёй«ҳд»·еҖјеә”з”Ёжқҗж–ҷж—¶пјҢиҠӮзңҒжқҗж–ҷеҠҝеңЁеҝ…иЎҢгҖҒь/p>

ж•°еӯ—еә“еӯҳ

еҪ“дёҖжһ¶йЈһжңәжҺҘиҝ‘е…¶дҪҝз”ЁеҜҝе‘Ҫзҡ„е°ҪеӨҙж—¶пјҢйҖҡеёёеҸҜд»ҘйҖҡиҝҮжӣҙжҚўжҹҗдәӣйғЁд»¶жқҘжҢҪж•‘е®ғд»ҘдҪҝ其继з»ӯйЈһиЎҢгҖӮ常规方ејҸжҳҜйҖҡиҝҮдҪҝз”Ёе®һдҪ“д»“еә“жқҘе®ҢжҲҗзҡ„пјҢиҝҷдәӣеӨҮ件еңЁйңҖиҰҒж—¶еӯҳж”ҫеңЁиҙ§жһ¶дёҠгҖӮеңЁеӨ§еӨҡж•°жғ…еҶөдёӢпјҢиҝҷдәӣеӨҮ件жҳҜдёҺеҺҹе§Ӣжү№йҮҸз”ҹдә§зҡ„OEMйӣ¶д»¶еҗҢж—¶еҲ¶йҖ зҡ„пјҢ并з•ҷеҫ…зЈЁжҚҹйӣ¶д»¶зҡ„жӣҙжҚўйңҖжұӮдҪҝз”ЁгҖӮдҪҶжҳҜпјҢеҰӮжһңиҝҷз§ҚйңҖжұӮж°ёиҝңдёҚдјҡеҮәзҺ°пјҢйӮЈд№Ҳе®ғ们дёҚд»…дјҡжөӘиҙ№з”ҹдә§е®ғ们зҡ„ж—¶й—ҙе’ҢжҲҗжң¬пјҢиҝҳдјҡжөӘиҙ№е®ғ们еңЁиҙ§жһ¶дёҠеӯҳж”ҫеӨҡе№ҙзҡ„ж—¶й—ҙгҖӮжӣҙзіҹзі•зҡ„жҳҜпјҢеҰӮжһңйңҖжұӮжқҘдәҶпјҢдҪҶеӨҮ件еҚҙзјәиҙ§пјҢе°Өе…¶жҳҜйӮЈдәӣж°ёиҝңеҒңдә§зҡ„вҖ”вҖ”зјәе°‘дёҖе°ҸйғЁеҲҶеҸҜиғҪдјҡдҪҝйЈһжңәеҒңйЈһгҖҒь/p>

ж•°еӯ—еә“еӯҳж–№жі•дёҚжҳҜе°Ҷе•Ҷе“Ғзү©зҗҶең°ж”ҫеңЁиҙ§жһ¶дёҠпјҢиҖҢжҳҜеӯҳеӮЁеҸҜд»Ҙ3Dжү“еҚ°зҡ„и®ҫи®Ўж–Ү件гҖӮеңЁеҸҜд»»дҪ•ең°ж–№е’Ңж—¶й—ҙпјҢдҪҝз”ЁйҖӮеҪ“зҡ?Dжү“еҚ°жҠҖжңҜеҲ¶йҖ йӮЈдәӣйңҖиҰҒжӣҝжҚўзҡ„йӣ¶д»¶пјҢ并且еҗҢж ·дёҚйңҖиҰҒдәӢе…Ҳз”ҹдә§жҳӮиҙөзҡ„жЁЎе…·жҲ–е·Ҙе…·гҖӮиҖҢдёҚжҳҜзӯүеҫ…OEM延иҝҹпјҢд»ҺиҖҢеҮҸе°‘дәҶе®һдҪ“еә“еӯҳзҡ„еҺӢеҠӣпјҢеҗҢж—¶иҝҳиғҪ延й•ҝйЈһиЎҢеҜҝе‘ҪпјҢиҖҢдёҚиҮідәҺеӣ дёәжҹҗдёӘе°ҸйғЁд»¶еҜјиҮҙж— жі•еҶҚйЈһиЎҢгҖҒь/p>

вҖ еҖҹеҠ©3Dжү“еҚ°йЈһеҫ—жӣҙй«ҳгҖҒжӣҙиҝ вҖ“ь/strong>

йЈһжңәзҡ„з”ҹдә§пјҢд»ҺеҺҹеһӢеҲ°еӨҮ件пјҢи¶ҠжқҘи¶ҠеӨҡең°еҸ—зӣҠдәҺдҫӣеә”й“ҫдё?Dжү“еҚ°зҡ„дҪҝз”ЁгҖӮеҲҶж•Јз”ҹдә§гҖҒж–°зҡ„и®ҫи®ЎеҸҜиғҪжҖ§д»ҘеҸҠж—¶й—ҙгҖҒжқҗж–ҷе’ҢжҲҗжң¬зҡ„еҮҸе°‘жӯЈеңЁдёәйЈһжңәдҝқжҢҒй«ҳйЈһжҸҗдҫӣж–°зҡ„йҖ”еҫ„гҖҒь/p>

еўһеҖјеҲ¶йҖ е·Ҙиүәжӣҝд»Јдј з»ҹеҲ¶йҖ пјҢиғҪеӨҹиҠӮзңҒжЁЎе…·жҲҗжң¬пјҢиҝҳиғҪеңЁеӨҡдёӘж–№йқўе®һзҺ°йҷҚжң¬еўһж•ҲгҖ?Dжү“еҚ°жқҗж–ҷжҳ?Dжү“еҚ°жҠҖжңҜеҸ‘еұ•зҡ„зү©иҙЁеҹәзЎҖпјҢйҮ‘еұһгҖҒйҷ¶з“·гҖҒеӨҚеҗҲжқҗж–ҷжҳҜ3Dжү“еҚ°йўҶеҹҹзҡ„ж–°е…ҙиөӣйҒ“гҖӮжҚ®Wohlers Associates IncеҸ‘еёғиЎҢдёҡз»ҹи®ЎжҳҫзӨәпјҢеңЁ3Dжү“еҚ°дёӢжёёеә”з”ЁиЎҢдёҡпјҢжұҪиҪҰе·ҘдёҡгҖҒж¶Ҳиҙ№з”өеӯҗд»ҘеҸҠиҲӘз©әиҲӘеӨ©еҚ жҜ”жңҖеӨ§пјҢйҮ‘еұһгҖҒйҷ¶з“·гҖҒеӨҚеҗҲжқҗж–ҷе°ҶжҲҗдёә3Dжү“еҚ°жқҗж–ҷзҡ„вҖңеј•зҲҶзӮ№вҖқгҖҒь/p>

еңЁвҖңдёӯеӣҪеҲ¶йҖ?025вҖқ规еҲ’иғҢжҷҜдёӢпј?Dжү“еҚ°жҲҗдёәжҲ‘еӣҪжҺЁеҠЁжҷәиғҪеҲ¶йҖ зҡ„дё»зәҝпјҢиҲӘз©әиҲӘеӨ©жҳҜеўһжқҗеҲ¶йҖ йҮҚиҰҒеә”з”ЁйўҶеҹҹд№ӢдёҖгҖӮзӣ®еүҚпјҢеңЁеӣҪеҶ…еӨ–иҲӘз©әиҲӘеӨ©йўҶеҹҹпјҢй«ҳ马иө«ж•°гҖҒй«ҳжңәеҠЁжҖ§йЈһиЎҢеҷЁеұӮеҮәдёҚ穷并жҲҗдёәдёӢдёҖд»ЈиҲӘз©әиҲӘеӨ©йЈһиЎҢеҷЁзҡ„дё»иҰҒеҸ‘еұ•и¶ӢеҠҝд№ӢдёҖпјҢе®ғзҡ„и®ҫи®ЎйңҖжұӮеҜ№и®ҫи®Ўе’ҢеҲ¶йҖ е·ҘиүәжҸҗеҮәдәҶжӣҙй«ҳзҡ„иҰҒжұӮпјҢе…¶йӣ¶йғЁд»¶еӨ§еӨҡж•°йғҪе…·жңүе°әеҜёеӨ§гҖҒејӮеһӢеӨҚжқӮгҖҒз»“жһ„еӨҡзҡ„зү№зӮ№пјҢ3Dжү“еҚ°жҠҖжңҜеңЁеӨ§е°әеҜёйӣ¶д»¶дёҖдҪ“еҢ–еҲ¶йҖ гҖҒејӮеһӢеӨҚжқӮз»“жһ„件еҲ¶йҖ гҖҒжү№йҮҸе®ҡеҲ¶з»“жһ„件еҲ¶йҖ ж–№йқўе…·жңүе·ЁеӨ§зҡ„дјҳеҠҝгҖҒь/p>

еҚҮеҚҺдёүз»ҙжҳҜзӣ®еүҚеӣҪеҶ…дёәж•°дёҚеӨҡиғҪжҸҗдҫӣйҮ‘еұһ/йҷ¶з“·жқҗж–ҷејҖеҸ‘еҲ¶еӨҮгҖҒйҮ‘еұ?йҷ¶з“·3Dжү“еҚ°жңәз ”еҸ‘з”ҹдә§гҖҒеҲҮзүҮиҪҜ件ејҖеҸ‘еҲ°3Dжү“еҚ°е·ҘиүәгҖҒи„ұи„ӮеҸҠзғ§з»“дёҖж•ҙеҘ—йҮ‘еұһ/йҷ¶з“·й—ҙжҺҘ3Dжү“еҚ°е·Ҙиүәй“ҫдҫӣеә”е•ҶгҖӮзӣ®еүҚе·ІдёҺиҲӘз©әиҲӘеӨ©еә”з”ЁйўҶеҹҹеӨҡдёӘз§‘з ”жңәжһ„гҖҒй«ҳж Ўе’ҢдјҒдёҡеҗҲдҪңпјҢиҮҙеҠӣдәҺжҸҗдҫӣй«ҳжҖ§иғҪгҖҒиҪ»йҮҸеҢ–гҖҒзІҫз»Ҷеҫ®з»“жһ„зҡ„йҷ¶з“?йҮ‘еұһй—ҙжҺҘ3Dжү“еҚ°ж•ҙдҪ“и§ЈеҶіж–№жЎҲгҖҒь/p>

жңҖж–°еҠЁжҖ?/p>жӣҙеӨҡ![]()