ж·ұеңіеҚҮеҚҺдёүз»ҙ科жҠҖжңүйҷҗе…¬еҸё

йҮ‘зүҢдјҡе‘ҳ

йҮ‘зүҢдјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/uprise3d/v2images/xia.png"/>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/uprise3d/v2images/xia.png"/>

жү«дёҖжү«пјҢжүӢжңәи®ҝй—®

е…ідәҺжҲ‘们

е…ідәҺжҲ‘们

еҠ е…Ҙ收и—Ҹ

еҠ е…Ҙ收и—Ҹ

ж·ұеңіеҚҮеҚҺдёүз»ҙ科жҠҖжңүйҷҗе…¬еҸё

йҮ‘зүҢдјҡе‘ҳ

йҮ‘зүҢдјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

вҖӢдј з»ҹзІүжң«жіЁе°„жҲҗеҪўе·ҘиүәжҰӮиҝ°еҸҠзү№зӮ№зІүжң«жіЁе°„жҲҗеҪўпјҲPowder Injection Molding, PIMпјүжҳҜдёҖз§Қе°Ҷдј з»ҹзІүжң«еҶ¶йҮ‘жҠҖжңҜдёҺзҺ°д»ЈеЎ‘ж–ҷжіЁе°„жҲҗеҪўе·Ҙиүәзӣёз»“еҗҲзҡ„йӣ¶йғЁд»¶жҲҗеҪўжҠҖжңҜгҖӮиҜҘжҠҖжңҜжҳҜе°ҶзІүжң«дёҺзІҳз»“еүӮж··еҗҲеҗҺжіЁе°„еҲ°жЁЎе…·дёӯеҪўжҲҗйӣ¶д»¶зҡ„еҮҖжҲҗеҪўе·ҘиүәпјҢеҸҜжңҖеӨ§йҷҗеәҰең°еҮҸе°‘жңәеҠ е·ҘйҮҸе’ҢиҠӮзңҒеҺҹжқҗж–ҷпјҢи§ЈеҶідәҶеӨҚжқӮеҪўзҠ¶еҲ¶е“ҒжҲҗеҪўйҡҫзҡ„

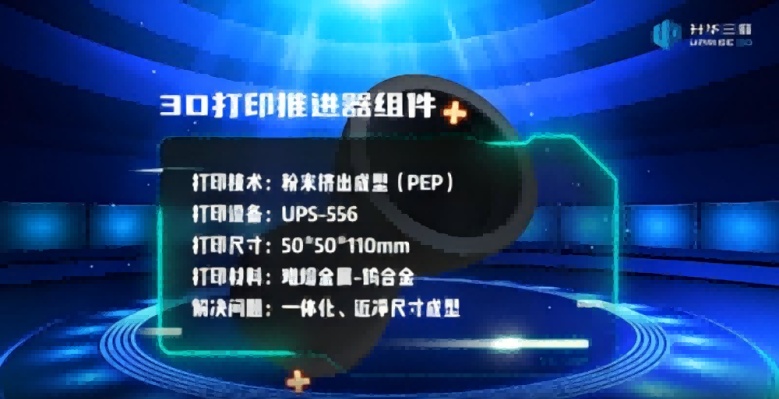

вҖӢй’ЁзӯүйҡҫзҶ”йҮ‘еұһпјҢеҸҜд»ҘжҠөжҠ—й«ҳжё©еҺӢеҠӣиҖҢдҝқжҢҒе…¶ејәеәҰе’ҢеҪўзҠ¶пјҢжҳҜзҒ«з®ӯгҖҒй«ҳи¶…йҹійҖҹе’Ңе–·ж°”жҺЁиҝӣеә”з”Ёзҡ„зҗҶжғійҖүжӢ©гҖӮеҚҮеҚҺдёүз»ҙPEPжҠҖжңҜиғҪеӨҹеҫҲеҘҪејҘиЎҘе…¶д»–е·ҘиүәеҲ¶йҖ йҡҫзҶ”йҮ‘еұһзҡ„дёҚи¶іпјҢеҸҜи§ЈеҶійҡҫзҶ”йҮ‘еұһеҝ«йҖҹејҖеҸ‘еҸҠеӨҚжқӮз»“жһ„еҲ¶йҖ зӯүйҡҫйўҳпјҢжҸҗдҫӣйҖӮз”ЁдәҺжһҒз«Ҝжё©еәҰеә”з”Ёзҡ„й«ҳиҙЁйҮҸеўһжқҗеҲ¶йҖ и§ЈеҶіж–№жЎҲгҖӮжЁЎеһӢиҜ„дј°иҜҘдә§е“ҒдҪңдёәиҲӘеӨ©жҺЁиҝӣеә”з”Ёдёӯзҡ„жөӢиҜ•з»„件пјҢйҮҮз”ЁеҚҮеҚҺдёүз»ҙU

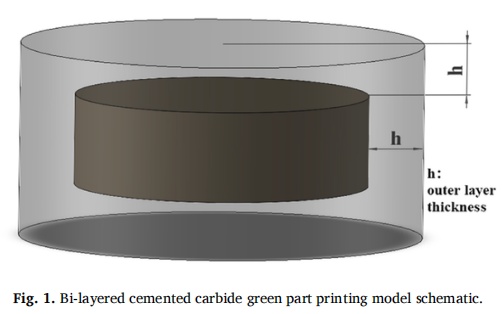

вҖӢиҝ‘ж—ҘпјҢдёӯеҚ—еӨ§еӯҰзІүжң«еҶ¶йҮ‘еӣҪ家йҮҚзӮ№е®һйӘҢе®ӨдёҺж ӘжҙІйҮ‘йҹҰзЎ¬иҙЁеҗҲйҮ‘жңүйҷҗе…¬еҸёеҗҲдҪңпјҢйҮҮз”ЁеҚҮеҚҺдёүз»ҙзІүжң«жҢӨеҮ?Dжү“еҚ°пјҲPEPпјүжҠҖжңҜеҲ¶еӨҮж— О·зӣёй«ҳйҹ§жҖ§жё—зўіжўҜеәҰзЎ¬иҙЁеҗҲйҮ?FGCCs)пјҢдёәй«ҳжҖ§иғҪPDCеҹәеә•еҸҢжқҗж–ҷеўһжқҗеҲ¶йҖ жҸҗдҫӣи§ЈеҶіжҖқи·ҜгҖӮзӣёе…іжҲҗжһңд»ҘвҖңControlling О· phase distribution and its e

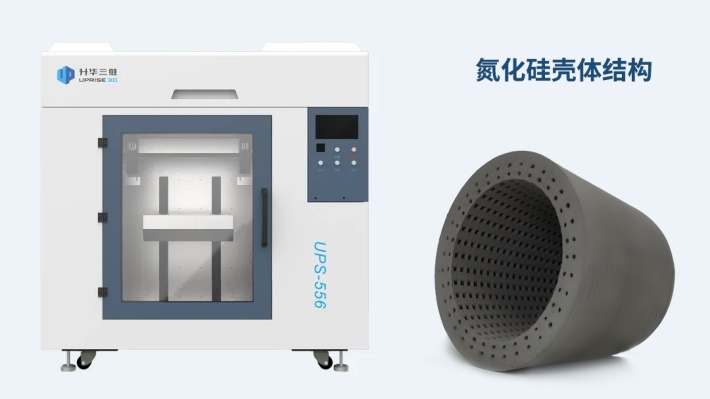

вҖӢж°®еҢ–зЎ…йҷӨдәҶе…·жңүиҖҗй«ҳжё©гҖҒиҖҗи…җиҡҖгҖҒиҖҗзЈЁжҖ§гҖҒй«ҳжҠ—ејҜејәеәҰгҖҒй«ҳеҶ·зғӯеҶІеҮ»зӯүжҖ§иғҪеӨ–гҖӮиҝҳе…·жңүдјҳејӮзҡ„з”өз»қзјҳе’ҢйҖҸжіўзӯүжҖ§иғҪпјҢеҸҜеңЁеӨҚжқӮзҺҜеўғдёӯдҪҝз”ЁпјҢ并иғҪеӨҹдҝқжҢҒеҸҜйқ жҖ§дёҺдҪҝз”ЁеҜҝе‘ҪгҖӮйҖӮз”ЁдәҺеӨҡеӯ”ж°®еҢ–зЎ…йҷ¶з“·йҖҸжіўеҠҹиғҪ件зҡ„еҲ¶еӨҮе’ҢжҖ§иғҪз ”з©¶пјҢеҚҮеҚҺдёүз»ҙеҲ©з”ЁPEPжҠҖжңҜдёәж°®еҢ–зЎ…йҷ¶з“·иҪ»йҮҸдёҖдҪ“еҢ–еЈідҪ“жҲҗеһӢжҸҗдҫӣдәҶдёҖз§Қжӣҙз»ҸжөҺзҡ„еўһжқҗеҲ¶йҖ ж–№жЎҲгҖӮдёҚд»…иғҪеӨҹжҸҗй«ҳз”ҹдә§ж•Ҳ

вҖӢе…Ҳиҝӣйҷ¶з“·е…·жңүй«ҳејәеәҰгҖҒй«ҳзЎ¬еәҰгҖҒиҖҗй«ҳжё©гҖҒиҖҗи…җиҡҖд»ҘеҸҠдјҳејӮзҡ„з”өеӯҰжҖ§иғҪгҖҒе…үеӯҰжҖ§иғҪгҖҒеҢ–еӯҰзЁіе®ҡжҖ§зӯүдјҳзӮ№пјҢеңЁиҲӘеӨ©иҲӘз©әгҖҒеҚҠеҜјдҪ“гҖҒеҢ»з–—гҖҒж–°иғҪжәҗзӯүйўҶеҹҹйғҪжңүе№ҝжіӣзҡ„еә”з”ЁгҖӮ然иҖҢйҷ¶з“·жқҗж–ҷжҳҜе…ёеһӢзҡ„йҡҫеҠ е·Ҙжқҗж–ҷпј?Dжү“еҚ°дёәи§ЈеҶійҷ¶з“·йҡҫеҠ е·Ҙй—®йўҳеҲӣж–°ж–№жі•пјҢзІүжң«жҢӨеҮәжү“еҚ°жҠҖжңҜпјҲPEPпјүжҳҜеҚҮеҚҺдёүз»ҙжҺЁеҮәзҡ„дёҖз§ҚвҖ?Dжү“еҚ°+зІүжң«еҶ¶йҮ‘вҖқзӣёз»“еҗҲзҡ„еўһжқҗеҲ¶йҖ жҠҖ

вҖӢзІҳз»“еүӮжҳҜе°Ҷеҗ„з§ҚзІүжң«зІ’еӯҗзІҳеҗҲеңЁдёҖиө·зҡ„жқҗж–ҷгҖӮе…¶е…·жңүдјҳејӮзҡ„еҸҜеЎ‘жҖ§е’Ң延еұ•жҖ§пјҢеҸҜд»Ҙж»Ўи¶іеӨҚжқӮжһ„йҖ 件зҡ„еҲ¶йҖ йңҖжұӮгҖӮеңЁзІүжң«еҲ¶еӨҮжҲҗеһӢе·Ҙиүәдёӯиө·зқҖиҮіе…ійҮҚиҰҒзҡ„дҪңз”ЁгҖӮзІҳз»“еүӮеңЁPEPдёӯжү®жј”йҮҚиҰҒи§’иүІзІүжң«жҢӨеҮәжү“еҚ°жҠҖжңҜпјҲPEPпјүжҳҜеҚҮеҚҺдёүз»ҙжҺЁеҮәзҡ„дёҖз§ҚвҖ?Dжү“еҚ°+зІүжң«еҶ¶йҮ‘вҖңзӣёз»“еҗҲзҡ„йҮ‘еұ?йҷ¶з“·й—ҙжҺҘ3Dжү“еҚ°е·ҘиүәгҖӮйҮҮз”Ёзҡ„жҳҜйў—зІ’зҶ”иһҚжҢӨеҮ?Dжү“еҚ°жҲҸь/p>

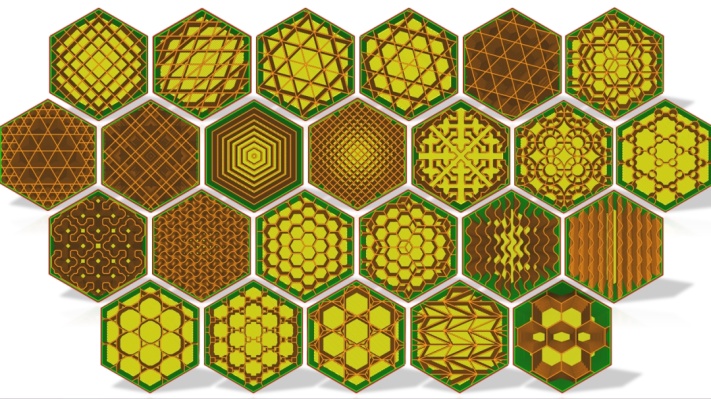

вҖӢйҳөеҲ—з»“жһ„жҳҜдёҖз§Қе…·жңү规еҲҷйҮҚеӨҚжЁЎејҸзҡ„дёүз»ҙз»“жһ„пјҢе…¶дёӯзҡ„еҚ•е…ғж јжҢүз…§зү№е®ҡзҡ„е‘ЁжңҹжҖ§еңЁз©әй—ҙдёӯйҮҚеӨҚжҺ’еҲ—гҖӮиҝҷз§Қз»“жһ„еңЁиҮӘ然з•Ңе’Ңе·ҘзЁӢйўҶеҹҹйғҪжңүе№ҝжіӣзҡ„еә”з”ЁгҖ?Dжү“еҚ°йҳөеҲ—з»“жһ„жҳҜеўһжқҗеҲ¶йҖ жҠҖжңҜдёӯзҡ„дёҖз§ҚйҮҚиҰҒеә”з”ЁпјҢе®ғиғҪеӨҹеңЁдёүз»ҙз©әй—ҙдёӯзІҫзЎ®ең°жҺ’еҲ—е’Ңжһ„е»әеҮәеӨҚжқӮзҡ„йҳөеҲ—з»“жһ„гҖӮжЁЎеһӢиҜ„дј°еҚҮеҚҺдёүз»ҙдә§е“Ғи®ҫи®ЎйғЁй—Ёж №жҚ®е®ўжҲ·иҰҒжұӮпјҢејҖеҸ‘е…·жңүзү№е®ҡеҠҹиғҪдё”з¬ҰеҗҲеә”з”Ёең№ь/p>

вҖ?024е№?жң?-11ж—ҘпјҢдёӯеӣҪжқҗж–ҷеӨ§дјҡ2024жҡЁз¬¬дәҢеұҠдё–з•Ңжқҗж–ҷеӨ§дјҡеңЁе№ҝе·һзҷҪдә‘еӣҪйҷ…дјҡи®®дёӯеҝғйҡҶйҮҚдёҫиЎҢпјҢиҝ‘зҷҫдҪҚйҷўеЈ«гҖ?.5дёҮжқҘиҮӘдё–з•Ңеҗ„ең°зҡ„жқҗж–ҷ科жҠҖе·ҘдҪңиҖ…еҮәеёӯеӨ§дјҡгҖӮејҖ幕ејҸеҗҢжӯҘи®ҫзҪ®и§Ҷйў‘еҲҶдјҡеңәгҖҒ并йҖҡиҝҮеӨҡдёӘе№іеҸ°зәҝдёҠзӣҙж’ӯпјҢе…ұи®?50дёҮдҪҷдәәзәҝдёҠи§ӮзңӢгҖӮжң¬еұҠеӨ§дјҡжҳҜеңЁеҠ еҝ«жҺЁиҝӣй«ҳж°ҙ平科жҠҖиҮӘз«ӢиҮӘејәеӨ§иғҢжҷҜдёӢдёҫеҠһзҡ„ж–°жқҗж–ҷйўҶеҹҹи·ЁеӯҰз§җь/p>

вҖӢжөҒдҪ“жӯ§з®ЎжҳҜиҝһжҺҘдёӨдёӘжҲ–еӨҡдёӘжөҒдҪ“з®ЎйҒ“жҲ–йҖҡйҒ“зҡ„йғЁд»¶гҖӮеҸҜз”ЁдәҺеј•еҜјж•ҙдёӘзі»з»ҹиҝһжҺҘйҳҖгҖҒжіөе’Ңдј еҠЁжңәжһ„еҶ…зҡ„жөҒдҪ“жөҒеҠЁгҖӮиҝ‘е№ҙжқҘпјҢеўһжқҗеҲ¶йҖ жҠҖжңҜеңЁеӨҚжқӮж¶ІеҺӢ件еҲ¶йҖ йўҶеҹҹзҡ„еә”з”Ёеҫ—еҲ°дәҶдёҖе®ҡзҡ„еҸ‘еұ•гҖӮз”ұдә?Dжү“еҚ° (AM) жҠҖжңҜиғҪеӨҹжһ„е»әеҶ…йғЁзү№еҫҒе’ҢйҖҡйҒ“пјҢ并具жңүеҫҲй«ҳзҡ„и®ҫи®ЎиҮӘз”ұеәҰпјҢеӣ жӯӨйқһеёёйҖӮеҗҲз”ЁдәҺи®ҫи®Ўе’ҢеҲ¶йҖ жӯ§з®ЎгҖ дј з»ҹжөҒдҪ“жӯ§з®Ўйқўдёҙзҡ„жҢ‘жҲҳеңЁжөҒдҪ“

вҖӢеҠҹиғҪжўҜеәҰжқҗж–?FGM) жҳҜдёӨз§ҚжҲ–еӨҡз§Қжқҗж–ҷеӨҚеҗҲдё”жҲҗд»Ҫе’Ңз»“жһ„е‘Ҳиҝһз»ӯжўҜеәҰеҸҳеҢ–зҡ„дёҖз§Қж–°еһӢеӨҚеҗҲжқҗж–ҷпјҢжҳҜеә”зҺ°д»ЈиҲӘеӨ©иҲӘз©әе·Ҙдёҡзӯүй«ҳжҠҖжңҜйўҶеҹҹзҡ„йңҖиҰҒпјҢдёәж»Ўи¶іеңЁжһҒйҷҗзҺҜеўғдёӢиғҪеҸҚеӨҚең°жӯЈеёёе·ҘдҪңиҖҢеҸ‘еұ•иө·жқҘзҡ„дёҖз§Қж–°еһӢеҠҹиғҪжқҗж–ҷгҖӮе®ғзҡ„и®ҫи®ЎиҰҒжұӮеҠҹиғҪгҖҒжҖ§иғҪйҡҸжңә件еҶ…йғЁдҪҚзҪ®зҡ„еҸҳеҢ–иҖҢеҸҳеҢ–пјҢйҖҡиҝҮдјҳеҢ–жһ„件зҡ„ж•ҙдҪ“жҖ§иғҪиҖҢеҫ—д»Ҙж»Ўи¶ігҖӮиҮӘеҚҮеҚҺдёүз»ҙжҲҗз«Ӣд»ҘжқҘпјҢдёҖ

вҖӢжҳЁж—ҘпјҢз”ұеҚҺдёӯ科жҠҖеӨ§еӯҰжқҗж–ҷжҲҗеҪўдёҺжЁЎе…·жҠҖжңҜе…ЁеӣҪйҮҚзӮ№е®һйӘҢе®ӨгҖҒдёӯеӣҪжңәжў°е·ҘзЁӢеӯҰдјҡеўһжқҗеҲ¶йҖ пјҲ3D жү“еҚ°пјүжҠҖжңҜеҲҶдјҡдёҺдёӯеӣҪжңәжў°е·ҘзЁӢеӯҰдјҡзү№з§ҚеҠ е·ҘеҲҶдјҡе…ұеҗҢдё»еҠһзҡ„вҖ?024е№ҙ第八еұҠе…ЁеӣҪеўһжқҗеҲ¶йҖ йқ’е№ҙ科еӯҰ家и®әеқӣвҖқеңЁжұҹеҹҺжӯҰжұүеңҶж»Ўз»“жқҹгҖӮи®әеқӣиҒҡйӣҶдәҶжқҘиҮӘе…ЁеӣҪеўһжқҗеҲ¶йҖ йўҶеҹҹ专家еӯҰиҖ…и¶…600дәәеҸӮдёҺпјҢеӣҙз»•еўһжқҗеҲ¶йҖ йўҶеҹҹеүҚжІҝеҹәзЎҖй—®йўҳгҖҒе…ұжҖ§жҠҖжңҜйҡҫ

вҖӢеҜјиҜ»пјҡиҝ‘ж—ҘпјҢдёӯеҚ—еӨ§еӯҰзІүжң«еҶ¶йҮ‘еӣҪ家йҮҚзӮ№е®һйӘҢе®Ө周科жңқж•ҷжҺҲеӣўйҳҹйҮҮз”ЁеҚҮеҚҺдёүз»ҙжқҗж–ҷжҢӨеҮәеўһжқҗеҲ¶йҖ иЈ…еӨҮпјҢйҖҡиҝҮй«ҳжөҒеҠЁеЎ«е……жү“еҚ°зӯ–з•ҘпјҢжҳҫи‘—жҸҗеҚҮдә?Dжһ„件еұӮй—ҙз»“еҗҲејәеәҰпјҢжқҗж–ҷзҡ„зӣёеҜ№еҜҶеәҰдёҺеҠӣеӯҰжҖ§иғҪдёҺдј з»ҹ注塑件жҺҘиҝ‘пјҢдёәй«ҳејәеәҰгҖҒиҮҙеҜҶйҮ‘еұһйҷ¶з“·жқҗж–ҷзҡ„жҸҗдҫӣж–°зҡ„жҠҖжңҜжҖқи·ҜгҖӮ他们жңҖж–°зҡ„з ”з©¶жҲҗжһңеҸ‘иЎЁеңЁеўһжқҗеҲ¶йҖ йўҶеҹҹйЎ¶еҲҠгҖҠAdditive Man

вҖӢзўіеҢ–зЎ…йҷ¶з“·зғӯдәӨжҚўеҷЁдјҳеҠҝзӘҒжҳҫзўіеҢ–зЎ…йҷ¶з“·жҳҜдёҖз§Қе…·жңүзқҖй«ҳејәеәҰгҖҒй«ҳеҜјзғӯгҖҒиҖҗй…ёзўұи…җиҡҖзү№жҖ§зҡ„жқҗж–ҷпјҢе®ғеңЁдҪҝз”Ёзҡ„иҝҮзЁӢдёӯиғҪеӨҹеҫҲеҘҪең°йҖӮеә”еӨ–з•Ңзҡ„зҺҜеўғпјҢиў«дёҡеҶ…и®ӨдёәжҳҜжңҖдҪізҡ„йҳІи…җиҡҖжҚўзғӯжқҗж–ҷгҖӮжҷ®йҖҡйҷ¶з“·жқҗж–ҷеңЁ1200~1400в„ғж—¶ејәеәҰе°Ҷжҳҫи‘—дёӢйҷҚпјҢиҖҢзўіеҢ–зЎ…йҷ¶з“·ең?400в„ғж—¶жҠ—ејҜејәеәҰд»ҚдҝқжҢҒеңЁ500~600MPaзҡ„иҫғй«ҳж°ҙе№іпјҢе…¶е·ҘдҪңжё©еәҰеҸҜ

вҖ?Dжү“еҚ°жҠҖжңҜеҸ‘еұ•иҮід»ҠпјҢе·Ҙиүәз§Қзұ»е·ІеӨҡиҫҫж•°еҚҒз§ҚпјҢд»Һеҝ«йҖҹдәӨд»ҳеӨҮ件еҲ°е®ҡеҲ¶еҢ–з”ҹдә§пјҢ3Dжү“еҚ°жҠҖжңҜеҸҜд»Ҙеё®еҠ©з®ҖеҢ–и®ҫеӨҮз»ҙжҠӨпјҢеҠ йҖҹз ”еҸ‘иҝҮзЁӢд»ҘеҸҠйҖҡиҝҮеҠҹиғҪдёәеҜјеҗ‘зҡ„и®ҫи®ЎжқҘжҸҗеҚҮдә§е“ҒжҖ§иғҪпјҢиҝҷйЎ№жҠҖжңҜжҜ«ж— з–‘й—®жӯЈеңЁеј•еҸ‘еҲ¶йҖ иҪ¬еһӢгҖӮдҪҶжҳҜж— и®әжҳҜе“Әз§Қе·Ҙиүәзұ»еҲ«пјҢйғҪдёҚиғҪи§ЈеҶіжүҖжңүй—®йўҳпјҢйғҪеә”еҪ“ж №жҚ®е…·дҪ“зҡ„еә”з”ЁйҖүжӢ©еҗҲйҖӮзҡ„е·Ҙиүәзұ»еһӢпјҢ并иҖғиҷ‘дёҺе…¶д»–еҲ¶йҖ жҠҖжңҜй…ҚеҗҮь/p>