挑战: 频繁更换滤芯, 影响生产效率

澳大利亚一家全球知名的润滑油供应商在其油品混合工厂中遇到过滤系统效率低下的问题。

由于滤芯容易堵塞,工厂不得不频繁更换滤芯,导致生产中断、高昂的人工成本和大量停机时间。

尤其是在装载散装油罐车时,现有的外壳式过滤系统因容污能力不足,限制了流速,并增加了额外的罐车滞留费用。

更换滤芯会影响工厂卫生,整个过程通常需要两个小时,包括系统关闭、排放和处理40升废弃产品、移除盖板、更换滤芯、重新组装外壳、重启系统并最终检查是否有泄漏。

每当油罐车因装载延误而产生滞留费用时,都成为企业的额外负担。

(唐纳森解决方案过滤流程示意图)

方案: 采用唐纳森高效过滤系统

为了解决这一难题,供应商决定测试唐纳森提供的等效滤芯。

尽管这些滤芯的微米等级较大,但它们却能显著提升润滑油的清洁度,达到比原有系统更高的ISO 4406标准。

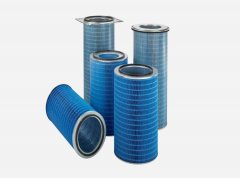

同时,唐纳森推荐了一系列优化方案,包括使用散装润滑油旋装式过滤器、滤头和歧管产品,以减少更换滤芯的频率,提高过滤效率,并减少油品浪费。

结果: 降低成本, 提高效率, 减少浪费

优化后的过滤系统带来了显著的改善:滤芯更换时间从数小时缩短至几分钟,废油量从40升减少到2升。

此外,唐纳森的DBB系列旋装式过滤器提升了下游油品的清洁度,降低了因污染警报导致的生产线停机风险。

进一步升级后,该供应商将高容量散装出油生产线改为使用DFF1012歧管(包含12个过滤器),有效降低润滑油流经滤材的表面流速,延长滤芯寿命。

最终,滤芯更换频率从“每装载一到两次罐车更换一次”优化为“三个月更换一次”,大幅减少人工成本,提高运营效率,并显著降低废油产生,带来可观的经济效益。

与唐纳森的合作不仅帮助该供应商优化了过滤流程,还建立了长期的信任关系。

唐纳森不仅是高品质过滤产品的供应商,更是致力于为客户提供量身定制解决方案的可靠合作伙伴,助力客户实现长期成功。