www.188betkr.com 讯陶瓷的耐磨性对于实际应用具有重要的意义,如各种陶瓷机械零部件、切削刀具、研磨介质等,都涉及耐磨性的问题。氧化铝陶瓷具有较高的机械强度和耐磨性,以及较好的高温热性能,成本也相对较低,在耐磨领域被广泛应用。

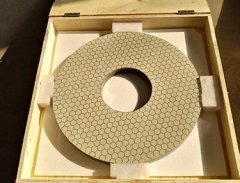

图片来源:浙江蔚蓝航盾精密陶瓷科技有限公司

眼下,高铝瓷耐磨性的好坏成为制约氧化铝陶瓷发展的原因之一,国内外对提高氧化铝陶瓷耐磨性的方法进行了大量的研究。人们普遍认为,通过对添加剂种类和含量的控制,调控氧化铝陶瓷显微结构,可以制备出晶粒尺寸细小,致密度高的高铝陶瓷,提高其耐磨性。

稀土材料已成为改善陶瓷性能的常用添加剂

近年来,稀土化合物的运用越来越广泛,特别是在先进陶瓷领域,科学工作者发现,添加少量或者微量的稀土元素能够极大地提高陶瓷的性能。因此,稀土元素作为一种“工业维生素”正越来越受到各国科研工作者的青睐。

实际上,早在20世纪30年代,国外的工作者就将稀土材料运用到陶瓷工业之中,而我国的起步则较晚,直至20世纪70年代才开始这方面的研究。大量的实践证明,稀土化合物作为稳定剂、烧结助剂加入到陶瓷材料中,可以极大地改善陶瓷的机械性能,并且降低烧结温度,节约成本。例如,有研究学者发现掺入少量稀土化合物能够提高陶瓷耐磨性能。

La2O3掺杂

吴洋等以CaO-MgO-Al2O3-SiO2体系为基体,通过对烧结温度、体积密度和耐磨性能的试验与测试,结合物相分析,探究La2O3对氧化铝陶瓷耐磨性能影响机理。结果表明:添加适量的La2O3有利于提高氧化铝陶瓷球的体积密度和耐磨性能,当掺量为1.6wt%时,试样的磨损率降到最低。

其机理为:添加La2O3能够与Al2O3生成晶界间的化合物LaAl11O18,强化了晶界结合强度,陶瓷的耐磨性能得以提高。

Sm2O3掺杂

吴洋等以98wt%Al2O3为基体,在CaO-MgO-Al2O3-SiO2四元体系中,研究添加Sm2O3对98氧化铝陶瓷烧结温度、体积密度以及耐磨性能的影响。实验结果表明:添加适量的氧化钐能够降低陶瓷的初始烧结温度并且提高氧化铝陶瓷的体积密度和耐磨性能。当氧化钐的掺量达到1.6wt%时,陶瓷的磨损率达到最低,较不掺稀土的氧化铝陶瓷试样,耐磨性提高了约30.9%。除此之外,发现稀土Sm3+固溶到六铝酸钙中,增强了晶界结合强度,提升了陶瓷耐磨性能。

其机理为:一方面,Sm2O3的添加有利于细化陶瓷晶粒,提高致密度;另一方面,Sm2O3不仅可以与铝酸钙形成固溶体还能促进铝酸钙的生成,使高温下的液相量增多,促进了氧化铝颗粒有序的溶解结晶,有效降低了晶粒各向异性生长带来的微观应力,强化了晶界的结合力,同时,高钙玻璃相向结晶态物质转变,使得晶界处更倾向形成压应力,提高了陶瓷的耐磨性能。

Er2O3掺杂

毕四龙等以工业Al2O3为主要原料,CaO-MgO-SiO2作为烧结助剂的体系中,研究了Er2O3的添加对高铝瓷的耐磨性的影响。结果表明:过量添加Er2O3明显提高了陶瓷样品的烧结温度,陶瓷的耐磨性能也被恶化。而微量添加Er2O3对陶瓷的烧结温度影响不大,且耐磨性能提高了约22%。

其机理为:

(1)当Er2O3添加量较少时,高温下Er3+扩散进入氧化铝晶格,与氧化铝形成固溶体,产生固溶强化,并且有利于陶瓷晶界结合强度提升;陶瓷样品中会出现大量片状晶体穿插生长,有利于陶瓷的耐磨性能;且添加量在0.01wt%的样品中的片状晶体的尺寸要小于添加量为0.1wt%的样品,耐磨性能更好,相比不掺的样品磨耗降低了约22%。

(2)当Er2O3的添加量超过一定的量,高温下Al3+扩散进入Er2O3晶格,并且由于收缩率不同,冷却过程中在氧化铝晶格留下凹坑,弱化陶瓷晶界结合强度,降低陶瓷致密度,比如0.2wt%、0.4wt%时,陶瓷样品中不再出现片状晶体,并且随着添加量越来越多,晶粒尺寸变大,陶瓷的耐磨性被恶化。

Tb4O7

胡成等以工业Al2O3为主要原料,在CaO-SiO2-MgO体系为添加剂的基础上添加少量Tb4O7,研究Tb4O7的掺入和烧结气氛对95瓷烧结性能、耐磨性及显微结构的影响。结果表明:Tb4O7的掺入提高陶瓷致密度,增强氧化铝陶瓷性能,提高了陶瓷耐磨性。

其机理为:掺入Tb4O7抑制氧化铝晶粒长大,使气孔排出充分,提高陶瓷的致密度,有利于氧化铝陶瓷耐磨性的提高。

Y2O3

熊媛等以工业用氧化铝为主要原料,在Al2O3-CaO-MgO-SiO2系统中添加稀土氧化物Y2O3,研究了Y2O3的掺入对氧化铝陶瓷烧结性能、体积密度、耐磨性能和微观结构的影响。结果表明:Y2O3的掺入可以明显降低氧化铝陶瓷材料的烧结温度,提高陶瓷材料的体积密度和耐磨性。

其机理为:掺入Y2O3的试样会生成Y3Al5O12,能在一定程度上净化晶界,促进晶界处玻璃态物质向晶态转变,提升晶界结合强度,从而提高陶瓷耐磨性能。

CeO2掺杂

CeO2是一种应用广泛的稀土金属氧化物,储氧能力强,热稳定性高,耐腐蚀性好,广泛应用于催化剂、电解质材料、稳定剂等各个领域。

李丽丽等以工业用Al2O3为主要原料,在CaO-SiO2-MgO系统里添加稀土氧化物CeO2,研究了CeO2的掺入及CeO2的粒度对氧化铝陶瓷烧结性能、耐磨性和显微结构的影响。结果表明:掺入CeO2可显著降低氧化铝陶瓷的烧结温度,提高陶瓷的致密性,有利于氧化铝陶瓷耐磨性的改善。

其机理为:CeO2的掺入抑制了晶粒长大,改善了陶瓷的显微结构,从而提高了陶瓷的耐磨性能。掺入CeO2平均粒度越小,这个作用更加明显。掺入亚微米级CeO2制得陶瓷的烧结温度和磨损率都比掺入微米级的要低。

复合稀土氧化物掺杂

付鹏等以不同类型和不同量的六种稀土氧化物La2O3、CeO2、Y2O3、Sm2O3、Nd2O3、Dy2O3对氧化铝陶瓷进行掺杂试验,研究表明:某两种或两种以上稀土氧化物一起添加到氧化铝陶瓷中,比单一稀土氧化物添加到氧化铝陶瓷中对提高陶瓷耐磨损性能的效果要好。两种或多种稀土氧化物的加入,不但继承了多种稀土氧化物优良的性质,还弥补了一种稀土氧化物带来的不足,使得作用效果较好;同时多种稀土氧化物的相互作用也能够促进氧化铝陶瓷的烧结,提高瓷体耐磨性能。

其中,Y2O3+CeO2的效果最好,它的加入使氧化铝瓷致密度提高,相对密度可达96.2%,超过单独添加任一种稀土氧化物Y2O3或者CeO2样品的密度。La2O3+Y2O3、Sm2O3+La2O3促进烧结的效果也比添加单一的要好,且耐磨性能明显提高。这说明两种稀土氧化物的作用机理更加复杂,这种混合不是简单的量的加和,这种相互作用对氧化铝陶瓷的烧结和性能提高更有利。

小结

氧化铝陶瓷的耐磨性对于实际应用具有重要的意义,如各种陶瓷机械零部件、切削刀具、研磨介质等,都涉及耐磨性的问题。大量实验证实了,稀土氧化物作为烧结助剂、稳定剂、掺杂改性剂等加入到氧化铝陶瓷材料中,可显著地改善和提高其断裂强度及韧性,同时降低陶瓷烧结温度,从而降低陶瓷生产成本。所以在陶瓷中添加稀土氧化物,研究其影响陶瓷耐磨性的机理是很有意义的。

参考来源:

[1]吴洋等La2O3掺杂对氧化铝陶瓷耐磨性的影响

[2]毕四龙等.Er2O3掺入对氧化铝复合陶瓷的耐磨性和微观结构影响

[3]胡成等.烧结气氛对Tb4O7掺入氧化铝陶瓷耐磨性的影响

[4]吴洋等.稀土Sm2O3对98氧化铝陶瓷耐磨性能的影响

[5]熊媛等.Y2O3,Ho2O3掺入对氧化铝陶瓷耐磨性能的影响

[6]李丽丽等CeO2掺入对氧化铝陶瓷耐磨性能的影响

[7]付鹏等.复合稀土氧化物对氧化铝陶瓷耐磨性能的影响研究

(www.188betkr.com 编辑整理/山川)

注:图片非商业用途,存在侵权告知删除