www.188betkr.com 讯热切割应用,例如等离子和激光切割,会产生大量烟雾和颗粒,可能对操作人员造成健康风险,并对切割机床造成损害。

通常,在切割系统中需要配置除尘器,从而减少工人接触烟雾并有助于保护昂贵的切割机床组件。在设计除尘系统时,需充分考虑热切割过程中各种因素对除尘器的挑战,这些因素包括:烟尘粒径分布、烟尘浓度、系统压力损失及可燃粉尘风险。

切割设备制造商通常会提供干式或湿式切割工作台,工作台承托被切割的板材。对于干式切割平台,通常使用滤筒除尘器,烟尘通过下吸式工作台内的风道输送到除尘器。

与其他工艺流程一样,客户在选择除尘解决方案之前应进行危害分析。火花通常存在于任何热切割过程中,并且收集的粉尘大部分是可燃的,存在爆炸、火灾的风险。任何干式除尘系统都应考虑点火源解决方案。

此外,还应考虑不同金属混切产生的风险。美国国家消防协会 (NFPA) 发布了许多标准,可以帮助降低与可燃金属粉尘相关的风险,您可以查看文末附录的唐纳森《除尘器和可燃性粉尘管理策略》。

近年来,职业安全与健康管理局 (OSHA) 显著降低了六价铬等许多粉尘的允许接触限值 (PEL)。特别对于含铬金属切割(如不锈钢)的应用来说,铬明显高于其他常见金属(如碳钢或铝)。在室内排放工况,这个问题会更为突出。

干式切割平台的除尘器选型首先需要确定控制烟尘外溢所需的风量。一般来说,切割台越宽,捕集烟尘所需的风量越大,因此所需的除尘器也越大。其他因素也会影响风量,包括抽风单元尺寸、板材覆盖比例、以及切割过程中抽风单元同时开启的数量。

下吸式工作台通常划分为多个吸风单元(或分区)以减少有效捕获烟尘所需的总气流,从而减小除尘器的型号。然后根据切割头的数量、切割技术(激光、等离子、氧气燃料等)、被切割的材料以及切割速度和割炬时区划分等因素来定制除尘器选型。对于较大的工件,可将多台切割机集成在一个下吸式工作台内。

通过切割平台的气流必须足以在平台表面产生下降气流以克服烟尘上升的速度。下降气流速度是防止烟气和颗粒逸出切割台所需的最小空气速度,对于热切割应用,通常为150-250 ft/min,需根据切割平台设计和尺寸而调整。

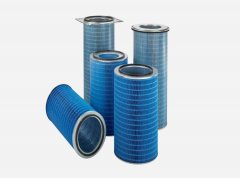

热切割应用产生的细小的烟尘,需要高效的滤筒除尘器才能确保系统稳定可靠工作。唐纳森DFOE/DFEI系列除尘器可为热切割应用提供完善的除尘解决方案,主要有以设计优势和特点:

一体化设计,结构紧凑,占地少,现场安装简单、方便,安装成本低。

多个型号供选择,适应不同切割机型风量需求。

体积小、效能高,“即插即用”设计,并适合连续运行。

四种不同方向的进风口选择,便于现场管道连接。

配备一体式火花冷却器,有效降低着火风险。

沉流式设计,配备专用的Ultra-web FR阻燃滤筒,增强过滤精度及清灰效果,同时确保安全可靠。

容易清倒的集尘筒设计。

Torit独有的压差清灰控制器:Delta P-C01,配备多种清灰功能及通信功能。

可连接系统与其他机器联动操作。

唐纳森Ultra-web表面过滤滤材结合DFOE/DFEI系列除尘器的设计,实现更出色的过滤效果。表面过滤性能、超细纤维覆膜滤材和沉流式气流模式可以显著提高除尘器的性能。

超细纤维覆膜提高了过滤效率(通过:拦截、扩散和撞击机理),即使非常细小的颗粒也能从烟气流中被有效拦截去除。

超细纤维覆膜的表面过滤作用,让细小的颗粒物在滤膜表面被拦截,通过脉冲清灰方式可以实现有效剥离。不含超细纤维的普通滤材通常会使颗粒嵌入介质纤维内部,难以被脉冲清灰能量清除,压差瞬速上升,导致切割平台除尘风量减少,烟尘不能有效清除。

沉流式气流模式对于保持热切割应用的压差稳定也很关键。当脉冲清灰系统工作,下沉气流有助于细小颗粒烟尘从除尘器内部排出,避免反混现象。

Ultra-Web?超细纤维介质可实现表面负载过滤

(www.188betkr.com 编辑整理/苏米)

注:图片非商业用途,存在侵权请告知删除!