金牌会员

金牌会员

已认�?/p>

已认�?/p>

锂离子电池已广泛应用于生活的方方面面,比如手机、汽车或者家用储能等,因此对锂离子电池的各类性能评估也显得尤为重要。我们知道锂电池在充放电过程中会发生膨胀或收缩,因此在设计锂电池模组时,膨胀参数是必须要考虑的重要参数之一。此外,随着高比容量的新一代负极的出现(例如硅基负极或者锂金属负极),其结构膨胀比常规的石墨负极要明显得夙�sup>[1,2],因此越来越多的企业将注意力聚焦到了对锂电池的膨胀性能评估上、�/p>

通常,研究者们必须要将极片制备成单层或多层的成品电芯才能进行膨胀评估,该方法测试周期长,评估效率低,占用资源多,严重影响新材料的开发进程。元能科技近期创新性地利用模型扣电对电池极片的膨胀行为进行评估,大大缩短了材料膨胀性能的评估周期,并能够为高校或企业节省大量制备电芯的人力与物力。对于这款模型扣电,用户最关心的便是它皃�strong>循环效率与传统钢壳扣电是否具有可比性,以及模型扣电测出来的膨胀厚度变化与成品电芯的可比�?/strong>。为此,这篇文章基于这两个方面给出了相应的比对数据,便于用户进行评估与选择、�/p>

1.测试条件

1.1 测试设备9�/strong>本文采用元能科技的模型扣式电池,并配合硅基负极膨胀原位快筛系统(RSS1400, IEST元能科技)进行扣电与软包电池的充放电测试与膨胀测试、�/p>

�?.硅基负极膨胀原位快筛系统(RSS1400(�/p>

1.2 充放电测试条件:

①使用元能科技的模型扣电组装NCM//Li的扣式半电池与NCM//SiC的扣式全电池,并�?1C的倍率进行3圈的循环充放电,方便后续和商用钢壳扣电以及单层软包叠片电池进行性能对比:�/p>

②使用商�?032钢壳扣电组装NCM//Li的扣式半电池,并�?1C的倍率进行3圈的循环充放电;

③组装NCM//SiC的单层软包叠片电池,并以01C的倍率进行3圈的循环充放电、�/p>

1.3 电芯膨胀测试条件9�/strong>将NCM//SiC的模型扣式全电池与单层软包叠片电池放置于硅基负极膨胀原位快筛系统(RSS1400, IEST)中,施�?kg的初始预紧力后,�?1C充放电过程中实时监控二者的膨胀厚度变化、�/p>

2.结果分析

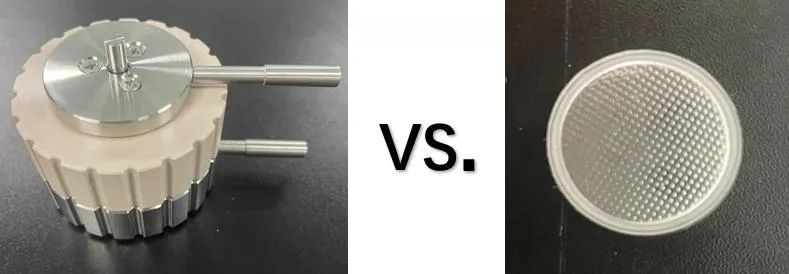

2.1 元能科技模型扣电与商�?032钢壳扣电的充放电效率对比

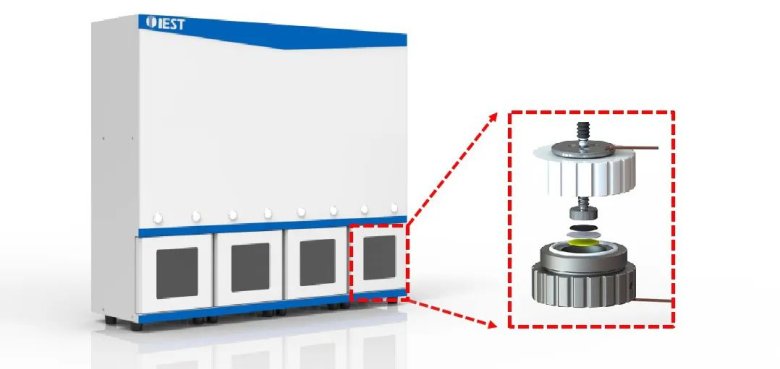

�?左图为元能科技的模型扣电,右图为商�?032钢壳扣电。我们使用相同尺寸与成分的三元正极组装成对锂片的扣式半电池,并对比二者在01C充放电倍率下的库伦效率,结果如�?所示。从中可以看出,模型扣电的首效约�?9.13%,仅比商用钢壳扣电低了约0.718%,而第二圈和第三圈的循环效率最大也仅比商用钢壳扣电低了�?.28%。此外,模型扣电与钢壳扣电三圈的循环效率COV最大仅�?.65% (其中COV=标准�?平均�?100,一般情况下,若COV<5%,则表明二者的重复性与再现性较为良好),因此可以认为元能科技的模型扣电与商用钢壳扣电具有相近的循环充放电性能�?/p>

�?.NCM//Li的模型扣式半电池与商用钢壳扣电的循环效率对比

2.2 元能科技模型扣电与软包电池的膨胀厚度对比

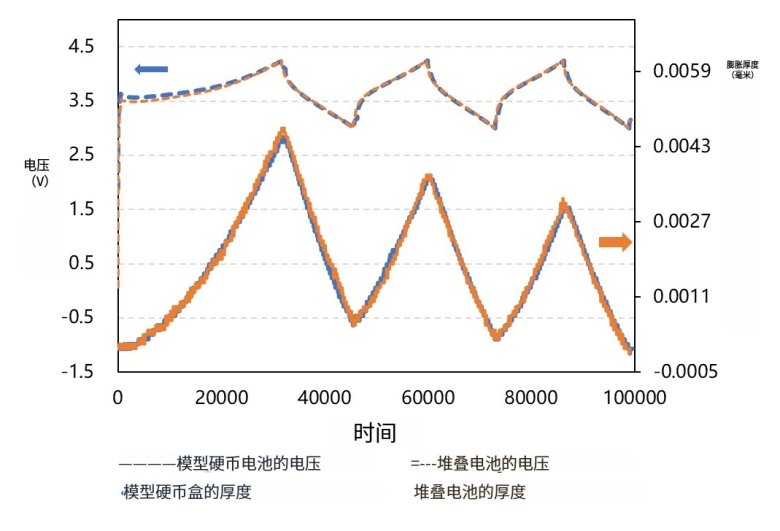

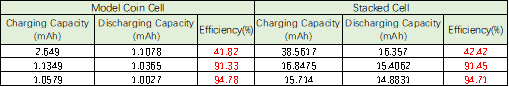

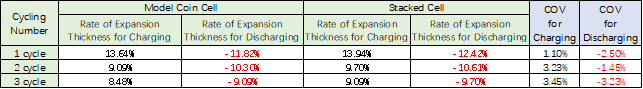

�?左图为元能科技的模型扣电,右图为单层软包叠片电池。二者使用相同成分的三元正极与硅碳负极组装成全电池,并在01C充放电过程中实时监控二者的膨胀厚度变化,其中二者的电压曲线与厚度膨胀曲线如图4所示,具体的全电池循环效率以及膨胀厚度对比分别如表2和表3所示。从�?中可以看出,无论是充放电过程中的电压曲线,还是厚度膨胀曲线,模型扣电与软包叠片电池均表现出良好的一致性,其中从表2中可以看出,模型扣电与软包叠片电池的首效分别�?1.82%�?2.42%,而后两圈的循环效率最大仅�?.12%;而从�?中可以看出,二�?圈的厚度膨胀率COV也都�?.5%以内,表明二者的厚度膨胀率也具有良好的一致性、�/p>

�?.左图为元能科技的模型扣电;右图为单层软包叠片电池、�/p>

�?. 蓝色虚、实线分别为模型扣电的电压曲线与厚度膨胀曲线:�/p>

橙色虚、实线分别为单层软包叠片电池的电压曲线与厚度膨胀曲线

�?.NCM//SiC的模型扣式全电池与单层软包叠片电池的循环效率对比

�?.NCM//SiC的模型扣式全电池与单层软包叠片电池的膨胀厚度对比

3.总结

本文对元能科技(厦门)有限公司的模型扣电进行了充放电性能评估与膨胀厚度评估,从结果中可以看到,模型扣电的循环充放电效率与商�?032钢壳扣电基本一致,�?圈循环过程中的厚度膨胀率也与单层软包叠片电池的测试结果基本一致,表明元能科技的模型扣电具有良好的循环充放电效率与膨胀评估效果。本文推荐使用硅基负极膨胀原位快筛系统(RSS1400, IEST)配合该款模型扣电使用,其厚度膨胀测试精度�?.1μm,分辨率可达0.01μm,对脱嵌锂相变引起的细微厚度变化具有良好的检测与分辨能力,助力新型低膨胀、高容量负极材料的开发!

4.参考资斘�/strong>

[1] J. Lin, L. Wang, Q.S. Xie, Q. Luo, D.L. Peng, C. B. Mullins and A. Heller, Stainless Steel-Like Passivation Inspires Persistent Silicon Anodes for Lithium-Ion Batteries. Angew. Chem. 135 (2023) e202216557.

[2] M. Ashuri, Q.R. He and L.L. Shaw, Silicon as a potential anode material for Li-ion batteries: where size, geometry and structure matter. Nanoscale 8 (2016) 74�?03.