金牌会员

金牌会员

已认�?/p>

已认�?/p>

随着新能源汽车市场的日益增长,锂离子电池的供应需求也在迅速增加。汽车用锂离子电池对能量密度、循环寿命、安全性以及成本等均具有较高的要求,目前主流的锂电池用正极材料包括钴酸锂(LCO)、三元材料(NCM)和磷酸铁锂(LFP)等。LCO和NCM正极虽然具有较高的能量密度,但是其成本和安全性均逊于LFP正极。LFP正极虽然有着较好的稳定性与安全性,但是其能量密度的开发已接近极限。与LFP正极相似,磷酸锰铁锂(LMFP)正极也具备较好的化学稳定性与安全性,同时锰元素的掺杂可提高材料的充电电压�?.1V,使得LMFP电池的理论能量密度比LFP正极提升�?5~20%。但是现阶段的LMFP正极也并非完美,目前仍存在电压跳变、电导率低、倍率性能差等问题、�/p>

为了发挥上述材料的优势,也为了满足不同的市场需求,混合正极的策略应运而生[1,2]。将性能互补的两种(或者以上)正极材料进行物理机械混合后使用,在充分发挥一种组分材料的优点时,利用其他组分材料的优势来弥补其劣势,便可制备出性能不错,价格适中的锂电池,满足人们对循环性能、续航里程以及安全性的平衡要求。例如H.S.Kim等人[2]将NCM正极与LCO正极按不同比例进行混合,并发现随着NCM在组分中的比例增加,电池的可逆比容量与循环稳定性得到了明显改善,但其倍率性能却依次下降。当混合比为1:1时,倍率与循环性能达到了动态最佳状态、�/p>

不同的正极材料具有不同的工作电压,因此在一定的工作电压范围内,多种活性颗粒混合时需要考虑材料间的协同作用。LMFP和NCM材料具有相似的放电电压窗口,即在相同的电压窗口下,两种材料的电化学性能都能得到很好的发挥。因此,这两种材料混合可能具有更好的协同效应。本文利�?strong>元能科技(厦门)有限公司的粉末电阻率&压实密度仪(PRCD3100,IEST(�/span>研究了不同比例的LMFP与NCM混合正极材料在不同压力下的电阻率、压实密度以及应�?应变曲线,并进一步分析不同混合比例下正极材料的电性能与力学性能差异、�/p>

1. 测试条件

1.1 测试设备9�/strong>

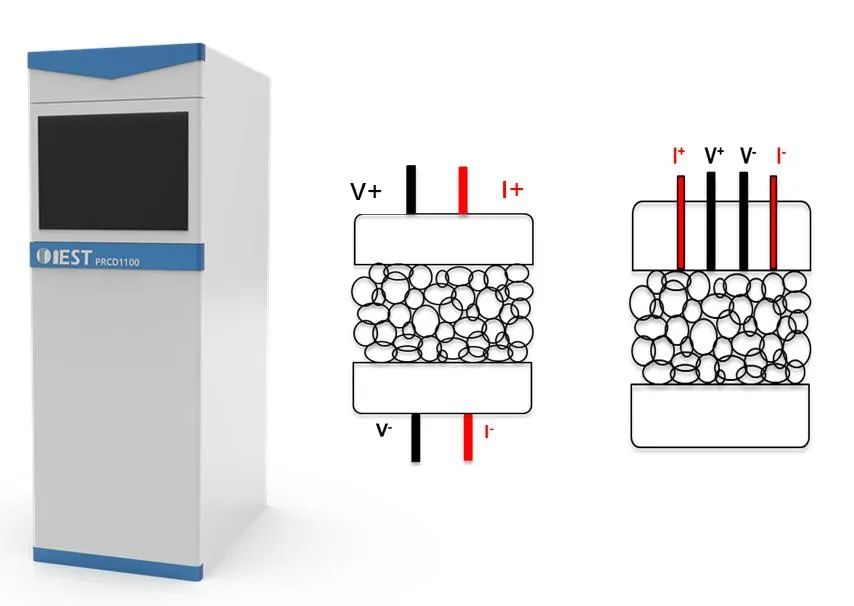

�?为元能科技自主研发的粉末电阻率&压实密度仪(PRCD3100,IEST),该设备可以在对粉末样品施加不同压力(最高可�?T)的同时,同步采集粉末样品的电阻率、电导率、压实密度等参数,协助科研人员研究不同压力对粉末样品电性能与力学性能的影响、�/p>

�?.粉末电阻�?amp;压实密度仪(PRCD3100,IEST)的示意图以及粉末电阻率的两种测试原理、�/span>

1.2 实验流程9�/strong>

①准�?种不同比例的LMFP与NCM混合正极材料,分别为1�?00%LMFP�?�?0%LMFP+20%NCM�?�?0%LMFP+40%NCM�?�?0%LMFP+60%NCM�?�?0%LMFP+80%NCM�?�?00%NCM:�/p>

②在10~350MPa的范围内,以20MPa为步进间隔,阶梯步进式地对以�?种不同比例的混合正极施加压力,并利用PRCD3100自带的四探针电阻测试模块与厚度测试模块实时记录不同压力下的电阻率与厚度变化,从而获得这6种混合正极的电阻�?amp;压实密度随压力的变化情况:�/p>

③在10~350MPa的范围内,以20MPa为步进间隔,对以�?种不同比例的混合正极先阶梯式加压�?50MPa,再阶梯式卸压至10MPa,同步记录整个过程的厚度变化,从而获得这6种混合正极的应力-应变曲线、�/p>

2. 结果分析

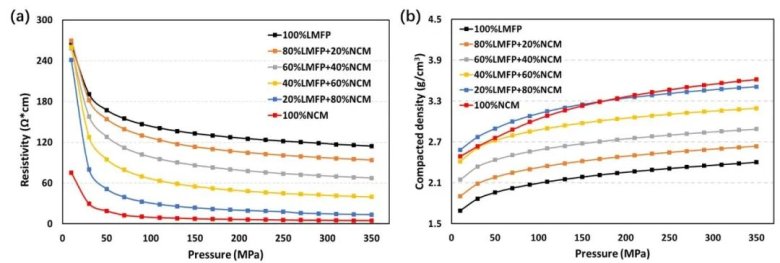

�?展示�?种不同比例的LMFP与NCM混合正极材料随压力的电阻率(a)与压实密度(b)的变化曲线。从�?(a)中可以看出�?种正极材料的电阻率均随着压力的增大而逐步减小,表明大压力有助于改善粉体材料间的接触导通,从而提高材料的电子运输能力。此外,100%LMFP粉末的电阻率无论在小压力下还是大压力下,均为6者中最大的,即纯LMFP粉末的电导率最差,这也限制了该材料的倍率性能发挥。随着NCM粉末的逐步加入,混合正极的电阻率在整个测试压力范围内也在逐步减小,即正极材料的电导率在随着NCM粉末的加入而逐步变好,直至逼近纯NCM粉末的电子运输能力。混合颗粒材料中,电子通过固体颗粒进行传导,材料的本身电导率、粒径分布、颗粒之间的接触状态都会影响电子电导率。通常,电极片包含活性材料、导电碳和粘合剂。目前的研究中,主要考虑极片中导电剂的种类和比例对极片电子电导率的影响,特别对于正极,由于活性材料的电子电导率很低,使用导电添加剂以确保良好的电子电导率。但是,除了导电性炭之外,活性物质的种类和体积分数对导电性也同样会有影响。因此,活性材料本身的电子电导率对电池性能的影响也应该受到重视。这种混合材料的电极可以发挥两者的协同效应,即利用NCM来避免LMFP粉末电导率差的缺点、�/p>

从图2(b)的压实密度随压力的变化趋势可以看出�?00%LMFP粉末的压实密度最小,且随着NCM粉末的不断加入,混合正极材料的压实密度也在逐步提高。压实密度也和活性颗粒的机械性能、粒径分布等有关。混合材料中,两种颗粒在压缩过程中,颗粒的相互接触更紧密,小颗粒填充大颗粒间隙,空隙压合减少;压力继续增大时,活性颗粒破碎,二次颗粒间形成裂纹。一般来说,在不影响电解液浸润和比容量发挥的提前下,正极材料的压实密度越大,电极厚度越小,则电池的容量也就越高,而且电池体积能量密度也越高,越能满足日前市场对锂电池能量密度的需求、�/p>

综上所述,在LMFP正极材料中加入NCM材料,可以有效地改善LMFP材料的电子运输能力与压实密度。但值得注意的是,虽然在本项研究中,这两个参数的改善效果均随着NCM的不断加入而呈现单调变好的趋势,但并不意味着NCM材料混入得越多,混合正极的性能也越好,这还需要综合评估混合正极在制备成电池后的循环性能、倍率性能、安全性能以及成本优势等,最终确定最优的混合比例,以平衡市场需求与生产成本。X.X. Zhao等人[3]制备了NCM和LMFP混合物,用NCM-LMFP混合物作为阴极组装了18650全电池,电池综合性能优于单一材料的NCM或LMFP电池,包括优越的倍率性能、良好的循环稳定性和高低温性能、�/p>

�?.6种不同比例的LMFP与NCM混合正极材料随压力的(a)电阻率变化曲线与(b)压实密度变化曲线、�/span>

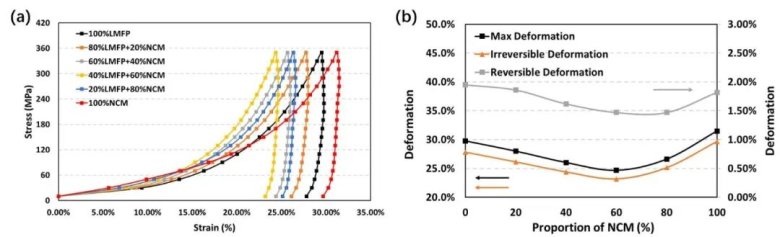

�?(a)展示了6种不同比例的混合正极在加压和卸压(压力范围为10~350MPa,步进间隔为20MPa)过程中的应�?应变曲线,以协助分析不同混合正极的力学性能差异。首先可以看出,6种混合正极粉末卸压后的应变均回不到原点,即本文研究的所有混合正极粉末均存在一定比例的不可逆形变。随后统计了�?种样品的最大形变、不可逆形变以及可逆形变随NCM加入比例的变化,结果如图3(b)所示。无论是最大形变量(黑色)、不可逆形变量(橙色)还是可逆形变量(灰色),三条曲线均呈现“U”字型变化规律,即纯LMFP和纯NCM粉末的形变量最大,而混合粉末的形变量相对较小。三者的最低点均出现在60%处,�?0%LMFP+60%NCM的混合正极,其受压后的形变量最小,且不可逆型变量也最小。当制备极片时,厚度是一个关键性的工艺指标,为了保证最终极片厚度的可控,一般希望活性材料受压后的厚度反弹最小。通过�?的应�?应变实验可以看出,不同比例混合正极的力学行为各不相同,在极片制备工艺上也需根据不同的力学反馈给予不同的工艺参数调整、�br/>

�?.(a)展示了6种不同比例的混合正极在加压和卸压过程中的应力-应变曲线。(b)展示了6种混合正极的最大形变、不可逆形变以及可逆形变随NCM加入比例的变化情况、�/span>

此外,T. Liebmann等人[4]也针对几种主流的正极材料,即橄榄石LFP、层状NCM和尖晶石LMO,对组分的电化学性质如何影响混合电极的行为进行了系统研究。结果表明,混合电极的基本电化学性能服从物理混合物模型,可以根据不同质量分数的组分性质进行相应的预测,包括热力学性质,例如平衡电势与比容量曲线、熵分布和衍生性质。但动力学参数,例如交换电流密度和锂在活性材料中的扩散系数常常是充电状态的函数,这些性质不符合共混物理模型的预测。同时,还发现共混物的微观结构特性会在电极中产生不同的电子和离子的渗透网络,从而影响电池性能。而颗粒的电导率和机械性能就是决定电极微观结构特征的关键参数。因此,这方面的工作值得进一步深入的研究、�/p>

3. 总结

本文使用元能科技(厦门)有限公司研发皃�strong>粉末电阻�?amp;压实密度仪(PRCD3100,IEST(�/span>�?种不同比例的LMFP+NCM混合正极进行了不同压力下的电阻率以及压实密度的测试,并研究了其力学性能变化。从电性能上看,随着NCM粉末的逐步加入,混合正极的电阻运输能力也在逐步变好;从压实密度上看,NCM粉末的不断加入也有利于提高混合正极材料的整体压实密度;从应力-应变曲线上看,成分为40%LMFP+60%NCM的混合正极,其受压后的形变量最小,且不可逆型变量也最小。但值得注意的是,除本文所研究的参数外,还需综合评估混合正极在制备成电池后的循环性能、倍率性能、安全性能以及成本优势等等参数,才能最终确定最优的混合比例,以平衡市场需求与生产成本、�/p>

4. 参考资�?nbsp;

[1] T. Or, S.W.D. Gourley, K. Kaliyappan, A.P. Yu and Z.W. Chen, Recycling of mixed cathode lithium‐ion batteries for electric vehicles: Current status and future outlook. Carbon Energy 2 (2020) 6-43.

[2] H.S. Kim, S.I. Kim and W.S. Kim, A study on electrochemical characteristics of LiCoO2/LiNi1/3Mn1/3Co1/3O2mixed cathode for Li secondary battery. Electrochimica Acta 52 (2006) 1457-1461.

[3] X.X. Zhao, L.W. An, J.C. Sun and G.C. Liang, LiNi0.5Co0.2Mn0.3O2-LiMn0.6Fe0.4PO4mixture with both excellent electrochemical performance and low cost as cathode material for power lithium ion batteries, Journal of Electrochemical Society 165 (2018) A142-A148.

[4] T. Liebmann, C. Heubner, M. Schneider and A. Michaelis, Understanding kinetic and thermodynamic properties of blended cathode materials for lithium-ion batteries, Materials Today Energy, 22 (2021) 100845.