金牌会员

金牌会员

已认�?/p>

已认�?/p>

� 言

近年来,随着新能源行业的不断发展,石墨负极的克容量已无法满足未来对电池能量密度的需求。相比于石墨负极,硅在完全嵌锂的状态下拥有4200mAh·g-1的超高理论比容量,这意味着电池在相同质量的条件下,硅负极电池拥有比石墨负极电池更多的容量。然而,在循环过程中,锂离子嵌入会导致硅负极产生巨大的体积膨胀效应(~300%)。随着锂离子的脱出和嵌入,硅的体积也在不断发生变化,这种强烈的体积变化将导致极片表面出现裂纹,同时不断产生的裂纹还会导致极片的破碎和硅颗粒的粉化,最终导致活性物质从集流体上脱离,导电网络中断,容量越来越低,直至电池完全失效、�/p>

为了抑制这种体积变化带来的不良影响,目前主流有以下三种方泔�sup>[1~4]:(1)对硅进行结构设计,如制备硅纳米管,硅纳米线,硅纳米壳等;(2)制备硅基复合材料,以通过协同效应缓解体积膨胀,如硅碳负极、氧化亚硅碳负极等;�?)合成高性能锂离子电池粘结剂,抑制硅的体积膨胀效应。针对硅进行结构设计往往需要很高的成本,制备工艺复杂,目前还停留在实验室阶段。制备硅基复合材料和使用高性能锂离子电池粘结剂是目前使用较多的方法、�/p>

目前针对硅基负极的粘结剂研究比较多的是聚丙烯酸(PAA)高性能粘结剁�sup>[5~6]。PAA是一种水溶性高分子聚合物,别名丙烯酸均聚物,是一种链状高分子水性粘结剂。PAA同SBR/CMC体系相比较来看,PAA属于线粘接,对颗粒的锚固程度更高,极片的内聚力更强,有利于结构稳定,且在电解液碳酸酯溶剂中几乎不会发生溶胀,充放电过程中电极片结构稳定。SBR/CMC侧重于颗粒之间点对点粘结,极片压实后反弹、注液后膨胀率大。此外,PAA类粘结剂含有较多的羧基,这些羧基能够通过氢键与硅基负极材料表面的一些官能团连接在一起,并能够促进负极SEI膜的形成,而且能够在电极片中形成较为致密的膜,增加活性物质与集流体间的电接触,从而能够极大的改善硅基负极的循环性能。因此,PAA类的粘结剂是一种非常优异的硅基负极粘结剂、�/p>

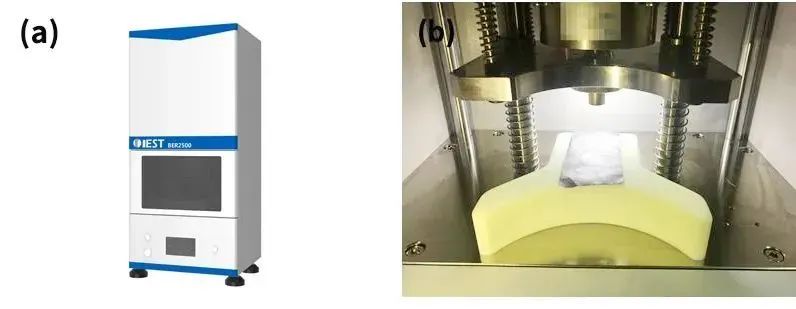

本文主要使用元能科技(厦门)有限公司的极片电阻仪(BER2500,IEST)对比评测了CMC/SBR粘结剂和PAA粘结剂用于硅碳负极极片,并测试了这两种极片的电子导电性能与极片的压缩性能,探究不同粘结剂对硅碳负极极片电子导电性能与极片压缩性能的影响、�/p>

1. 测试条件

1.1 测试设备

�?为元能科技自主研发的极片电阻仪(BER2500,IEST),电极试样直径14mm,可施加压强范围5~60MPa;可同步采集极片的电阻、电阻率、电导率、压实密度等参数,设备如�?(a)和1(b)所示、�/p>

�?.(a)BER2500外观图;(b)BER2500结构国�/span>

1.2 实验流程

�?)极片电阻测诔�/p>

①准备相同配比,相同硅碳主材,粘结剂分别为CMC/SBR和PAA的两组硅碳负极片,命名为SC-CMC和SC-PAA、�/p>

②在MRMS软件上设置测试参数,选择单点测试模式,压强选择5MPa、保�?5s,每张极片采�?个数据,软件自动读取极片厚度、电阻、电阻率、电导率等数据、�/p>

�?)极片压缩性能测试

①准备相同配比,相同硅碳主材,粘结剂分别为CMC/SBR和PAA的两组硅碳负极片,命名为SC-CMC和SC-PAA、�/p>

②在MRMS软件上设置测试参数,选择稳态测试模式,压强下限选择5MPa,压强上限选择60MPa,步进压�?MPa,保�?5s,在每张极片选取1个点进行测试,软件自动读取极片厚度、电阻、电阻率、电导率等数据、�/p>

2. 数据分析

2.1 极片电阻分析

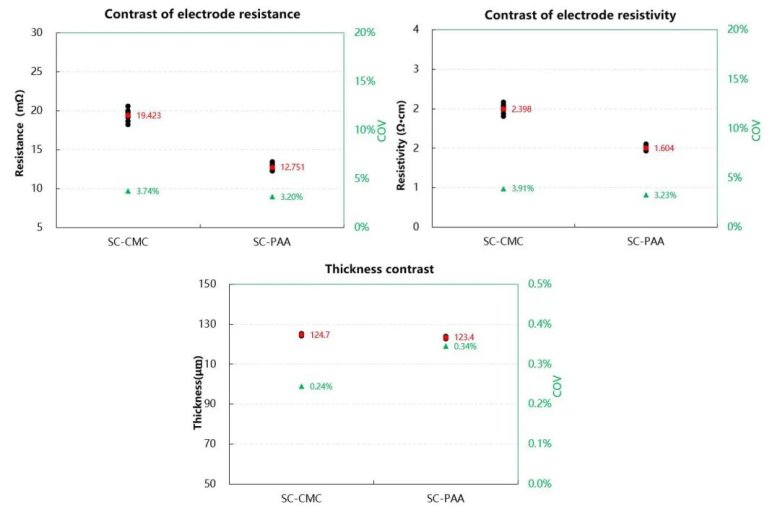

�?.两组极片的电阻、电阻率和厚度测试结果对毓�/span>

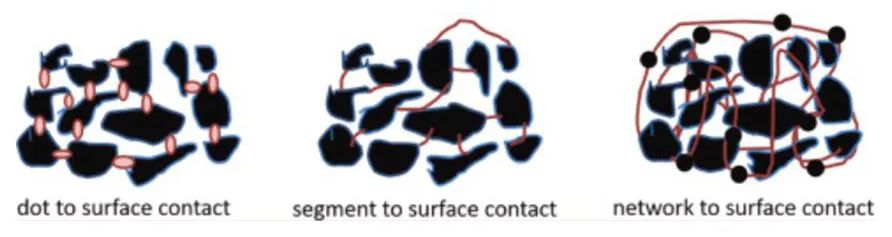

�?展示了采用两种不同粘结剂的硅碳负极片的电阻、电阻率和厚度测试结果。从对比数据图可以看出,使用CMC/SBR粘结剂制备的硅碳负极片的电阻和电阻率比使用PAA粘结剂制备的硅碳负极片的略大。根据粘结剂与活性粉末之间的相互作用方式,粘结剂内聚力可分为�?面接触、链�?面接触和交联网络-面接触三种类型,如图3所示。SBR等乳液粘合剂是点-面接触的,其中胶乳和活性材料通过点连接。线性粘合剂如PAA属于链段-表面连接,而通过交联或其他化学反应产生的复杂3D网络是网�?面接触。PAA属于线粘接,对颗粒的锚固程度更高,而SBR/CMC侧重于颗粒之间点对点粘结。研究发现PAA可与Si或C表面的水合层形成很强的氢键作用,能够在Si表面形成比CMC更均匀的包覆层,PAA还含有较高比例的羧酸钠等强极性基团,对集流体有更好的粘接效果,不仅增强电极活性物质与导电剂的接触,而且增加活性物质与集流体间的电接触,达到能够更好地稳定极片的结构的同时,降低极片的电子电阻。此外,部分PAA被碳酸盐溶剂胶化,参与了SEI膜的生成,位于SEI�?COOH基团的未共享电子对可以与溶剂化的锂离子相互作用,加速去溶剂化过程并促进锂离子插入石墨和硅颗粒中[7]、�/p>

�?.粘合剂和活性粉末之间相互作用的示意图:�?面接触、链�?面接触和网络-面接�?/span>

2.2 极片压缩性能分析

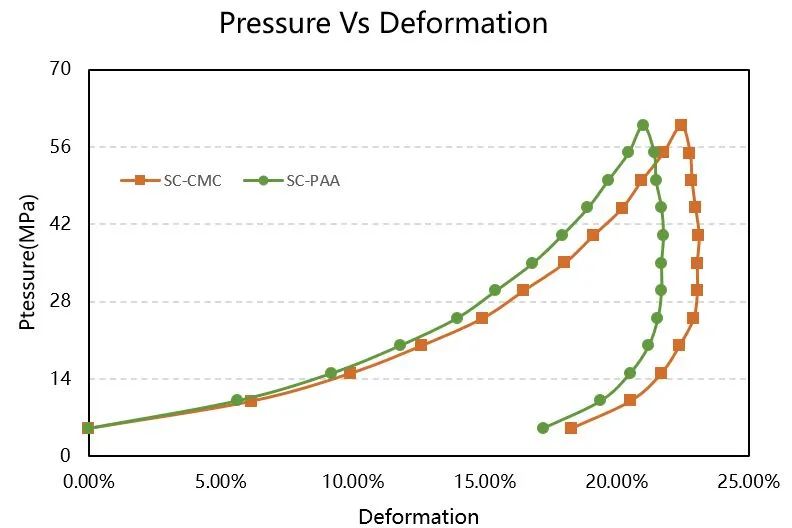

�?.两种极片的压缩性能测试结果对比

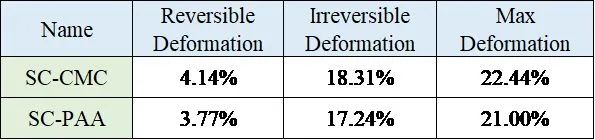

�?.两种极片的压缩性能数据汇怺�/span>

�?展示了采用两种不同粘结剂的硅碳负极片的压缩性能测试结果。对比分析这两种极片的最大形变量、可逆性变量和不可逆性变量,可以看出使用CMC/SBR粘结剂的极片的最大形变量、可逆性变量和不可逆性变量都比使用PAA粘结剂的极片大。这说明使用CMC/SBR粘结剂的极片会比PAA粘结剂更容易被压缩,带来的弊端就是CMC/SBR体系下的极片辊压后的反弹也会比PAA体系大,对电池的设计和生产工艺都要求会更高。这中差异主要是由粘结剂体系本身的力学性能造成的。CMC的纤维素主链是刚性分子结构。相比之下,聚乙烯主链赋予PAA更高的柔性。因此,CMC水性粘结剂具有较强的刚性和脆性,但是常常以丁苯橡�?SBR)为CMC粘结剂的弹性添加剂,SBR的加入能够有效降低电极的脆性,使用SBR-CMC复合粘结剂的电极显示出更小的杨氏模量、更大的最大延伸率、�/p>

3.总结

本文使用元能科技(厦门)有限公司研发的极片电阻仪(BER2500,IEST)对使用CMC/SBR粘结剂和PAA粘结剂的硅碳极片进行极片电子导电性能与极片压缩性能测试,结果表明使用PAA粘结剂可以降低硅碳负极片的电子电阻,减少极片在辊压之后的极片反弹,这主要归功于丙烯酸PAA类粘结剂结构中的羧基含量高于CMC,能够和表面含有羟基等基团的活性物质材料形成较强的氢键作用,促进在电极表面形成比CMC更加均匀的包覆,从而增加活性物质与集流体间的电接触,在后续全电池的循环过程中可以更好地抑制活性材料的体积膨胀,形成更稳定的薄SEI膜,有效地阻隔电解液对活性材料的腐蚀,降低电极的阻抗,尤其是电荷传递阻抗,提高锂离子扩散速率,这对于电池使用性能的提高具有至关重要的作用、�/p>

4.参考文�?/span>

[1] Kang K, Song K, Heo H, et al. Kinetics-driven high power Li-ion battery with a-Si/NiSix core-shell nanowire anodes[J]. Chemical Science, 2011, 2(6): 1090-1093.

[2] 傅焰鹏,陈慧鑫,杨勇. 锂离子电池硅纳米线负极材料研究[J]. � 化学�?009�?5(1): 54-61.

[3] Zhang X, Wang D, Qiu X, et al. Stable high-capacity and high-rate silicon-based lithium battery anodes upon two-dimensional covalent encapsulation[J]. Nature Communications, 2020, 11(1): 3826.

[4] Gendensuren B, He C, Oh E-S. Preparation of pectin-based dual-crosslinked network as a binder for high performance Si/C anode for LIBs[J]. Korean Journal of Chemical Engineering, 2020, 37(2): 366-373.

[5] Magasinski A., Zdyrko B., Kovalenko I., et al. Toward efficient binders for Li-ion battery Si-based anodes: polyacrylic acid[J]. Acs Applied Materials & Interfaces, 2010, 2(11): 3004-3010.

[6] Komaba S., Shimomura K., Yabuuchi N., et al. Study on Polymer Binders for High-Capacity SiO Negative Electrode of Li-Ion Batteries[J]. Journal of Physical Chemistry C, 2011, 115(27): 13487-13495.

[7] Ma Y , Ma J , Cui G .Small things make big deal: Powerful binders of lithium batteries and post-lithium batteries[J].Energy Storage Materials, 2019, 20: 146-175