金牌会员

金牌会员

已认�?/p>

已认�?/p>

� 言

锂离子电池由于其长周期寿命和高倍率性能,已成为消费者、电力和储能市场的主要储能解决方案之一。当前锂离子电池在降低生产成本、提高性能和耐久性方面仍然存在挑战,因此,深入了解生产过程对电池的影响,以及生产过程特殊需求评估有着十分重要的意义,未来的趋势和方向不仅取决于锂离子电池材料的变化,还取决于生产工艺。而正负极极片作为锂离子电池的核心组分,其制备工艺,如涂布、辊压等工艺是确保锂电极片达到所需的压实密度、达到设计容量的关键制程。为了增加电池容量,提高电子传导性和电化学性能,电芯厂通常会针对性的采用不同的涂布和辊压工艺进行生产。深入研究并理解涂布、辊压工艺过程中电极微观结构的演变,以及工艺参数对电极最终结构和性能的影响,有利于更加精细化控制电极而提高综合性能,对锂离子电池的设计与生产控制具有重要的意义[1]、�/span>

电子导电性是决定电池性能的关键因素之一。以负极石墨为例,在充电/放电时,迁移的锂离子在石墨层状结构间嵌入/脱出。采用简便、先进的两探针法测定极片电阻率,通过对极片施加压力载荷模拟辊压过程对整个极片截面电子传递特性的影响,实测压至最高压实密度时的极片,其电阻率降低至未辊压极片的三分之一左右[2]。由于正极活性材料表现出低导电性,生产过程中常会引入了大量导电剂材料,由导电剂材料构建的导电网络起到传导电子的主要作用。辊压后活性颗粒更加紧密,活性颗粒交界处导电剂被压缩是涂层电导率增大的主要原因,而活性材料表面的电导率只受到很小影响,因此这对制浆、涂布过程中组分的均匀分布提出了更高的要求[3]、�/span>

本文综合性分析了不同活性材料单双面极片的导电性和压缩性能,可有效区分不同涂布状态下极片的性能差异,为锂离子电池设计与制造过程中更加精细化控制电极而提高综合性能提供了有效手段,也可进一步推动提升电池整体的电性能的发挥、�/span>

1.实验设备与测试方泔�/span>

1.1 实验设备

测试设备型号:极片电阻仪BER2500(IEST元能科技),电极直径14mm,可施加压强范围5~60MPa。设备如�?(a)和1(b)所示、�/span>

�?.(a)BER2500外观图;(b)BER2500结构国�/span>

1.2 样品制备与测诔�/span>

1.2.1 样品制备:以相同的配方配制钴酸锂(LCO)、三元材料(NCM)材料浆料,同时配置石墨(GR)浆料,将LCO和NCM浆料涂布在铝箔上、GR浆料涂布在铜箔上,每种极片涂两张。待极片干燥之后,选取其中的一张在反面进行涂布,制作成双面极片。由此得到三种不同活性材料的单面和双面极片、�/span>

1.2.2 样品测试:结合元能科技自主研发的BER2500设备,采用单点模式、变压模式及稳态模式进行测试,对三种材料的单双面样品的极片电阻和压缩性能进行对比。测试流程如下,单点模式:在25MPa(正极)/5MPa(负极)压强下,在极片上均匀选取6个点进行施压,压力达到指定压强后进行保压,保�?5S;变压模式及稳态模式:在极片上选取一个点进行施压,压力达�?MPa时保�?5S,保压结束后压力提升至下一个压力点,间�?MPa进行保压取点,测�?-60MPa的极片电阻和极片厚度变化,测试到60MPa变压模式结束。在变压模式结束后,以相同压力间隔(5MPa)逐步降低压力并在相应压强点保�?5S读取数据,压力降�?MPa时,稳态模式结束。测试过程中软件会同时记录极片厚度和实时电阻,输出数据文件、�/span>

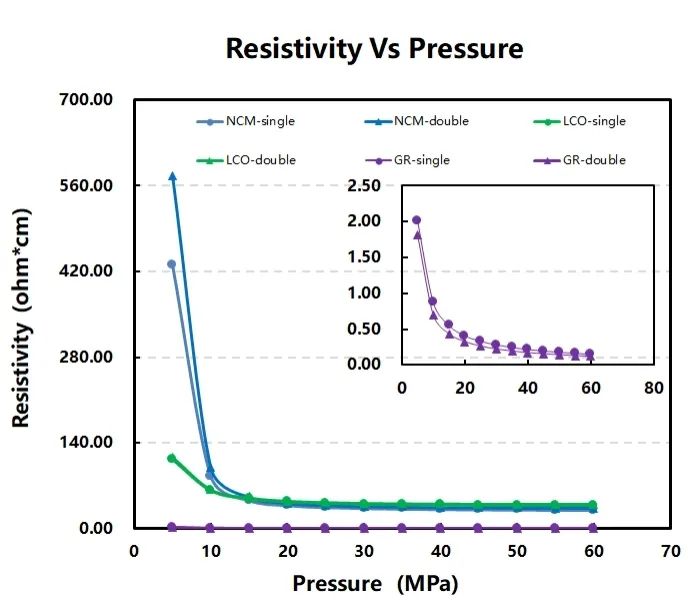

2.数据分析

对三种不同活性材料的单双面极片进行不同压强下的电阻率测试,如�?所示(以NCM为例), 测试结果表明,单面的NCM与双面的NCM在小压强下电阻率存在差异,随着测试压强的增大,二者的电阻率趋于一致。在LCO和GR的电阻率测试结果中也可以观察到类似趋势。对比同一压强点下单双面极片的电阻率,LCO和NCM材料小压强下双面极片电阻率略大于单面极片,随压强增大电阻率接近一致,这种趋势主要是由于测试单双面极片的接触电阻不同导致。而GR样品在不同压强点下电阻率相对比较一致、�/span>

传统的四探针方法测试所得到的结果只能描述涂层的电阻,因为电流转移的方向和涂层平行,忽略了基底和涂层的界面电阻,忽略了极片的涂层梯度,无法全面表征极片电阻值。我们采用的测试方法中电子传导路径与真实电池极片基本相同,而且Cu箔、Al箔和探针材料均是高电导率的材料,因而集流体和探针的体相电阻占很小的一部分。但是探针和涂层的接触电阻不可忽略,对于单面极片,一侧的探针直接和集流体接触,而对于两面涂层的极片,探针都是和涂层接触,这种接触差异导致电阻率存在差异。当测试压力增加时,探针和涂层或集流体的接触压力也更大,接触电阻所占比例会降低,单双面极片的电阻率差异变小。因此,在后续的单点模式下,LCO和NCM采用25MPa的压强进行测试,GR采用5MPa的压强进行测试、�/span>

�?.三种单双面极片的电阻率变化曲纾�/span>

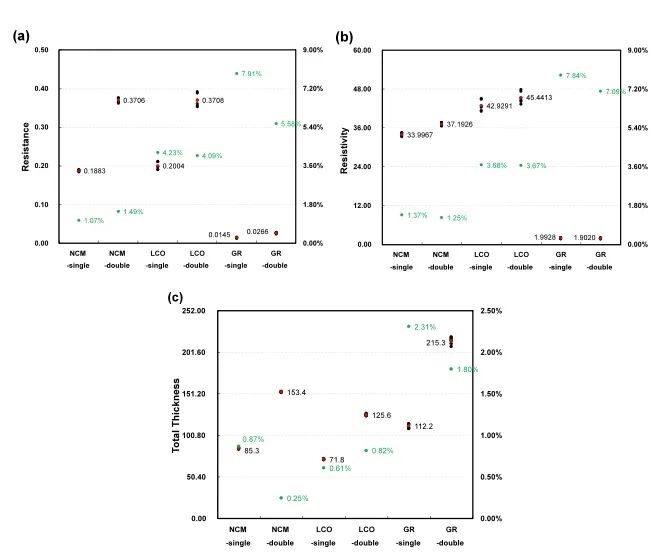

�?(a)、图3(b)、图3(c)为三组不同活性材料的单双面极片在相同压强下,选取�?个不同位置进行测试所得的电阻、电阻率、极片总厚度数据。整体结果上来看,同一种材料的单面和双面极片,不同测试位置的电阻率COV相差不大;但是对比三种不同的材料,电阻率的COV呈现出GR>LCO>NCM的趋势,这与活性材料的性质和电极微观结构有关,一方面材料本身的电阻率会影响测试COV,电阻率越小,接触电阻的影响就会越大,从而影响测试结果,GR样品电阻率很低,因此电阻率的COV较大。此外,材料本身的软硬程度可能也会影响测试结果,在压力作用下,容易变形的材料界面接触可能会更加紧密,测试一致性更好。对于LCO和NCM两种样品,LCO更难发生形变(图4),电阻率的COV更大些,石墨样品测试时采用了较小的压力,可能也是COV较大的一个原因;另一方面,浆料制备过程中的浆料分散性质有关,浆料分散得越均匀,涂布成单面或双面极片的电阻率COV越小、�br/>

从图3(a)来看,三种双面极片的电阻约等于其对应单面极片电阻的两倍,而三种双面极片的样品厚度均略小于其对应单面极片的两倍(�?(c)),因此单双面极片的电阻率(�?(b))受样品厚度影响并没有很大的差异。而且在较大的压力下测试,探针和涂层或集流体的接触压力也更大,单面和双面极片的探针接触电阻所占比例也比较低,单双面极片的电阻率差异比较小、�/span>

�?.三种单双面极片不同位置的一致�?/span>

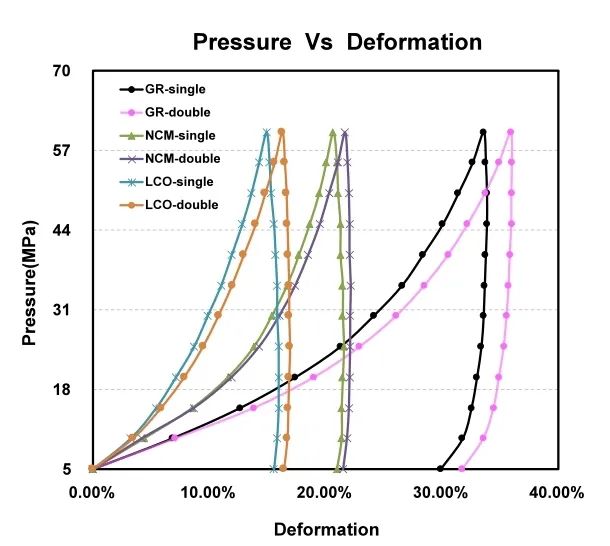

采用稳态模式对极片分别进行不同量化压强条件下的加载压缩-卸载反弹测试,记录厚度变化,并以初始压强�?MPa为基准,对厚度形变量进行归一化计算,得到不同极片的应力应变曲线(如图4所示),同时对其形变情况进行汇总(如表1所示)、�/span>

�?.三种单双面极片的应力应变(压缩性能)曲线

�?.三种单双面极片形变情况汇怺�/span>

从结果图表可以看出,三种活性材料的单双面极片厚度最大形变、可逆形变及不可逆形变趋势一致,且双面涂布的极片厚度变化量与单面极片差别不大,由于压缩过程中,相比于金属材料集流体而言,涂层主要发生变形,因此这种单双面的差异只要是集流体的厚度在极片中所占比例不同引起的,说明极片的压缩性能主要由活性材料的性质决定、�/span>

3.总结

本文采用BER2500系列极片电阻仪测试设备,对单面涂布和双面涂布的NCM、LCO、GR极片进行导电性能和压缩性能的测试,可有效区分不同涂布状态下极片的性能差异,实际生产工艺中涂布面数的选择要结合具体工艺配方进行合理的选择,提高电池容量的同时,也可有效提升电池整体的电性能发挥。这种电导率测试方法可以快速研究工艺对极片电阻率的影响,甚至直接在生产线中完成测试、�/span>

4.参考文�?/span>

[1]吕兆�? 王玉�? 汪智�? 孙晓�? 李景�? 热辊压对锂离子电池正极极片性能的影响[J]. 储能科学与技�?

[2]张彩�?人造石墨加工性能研究[J].电源技�?2022,46(11):1256-1260.

[3]宋岚,熊若�?宋华�?谭鹏�?张云,周华�?锂离子电池多尺度非均匀性概述[J].储能科学与技�?2022,11(02):487-502.