金牌会员

金牌会员

已认�?/p>

已认�?/p>

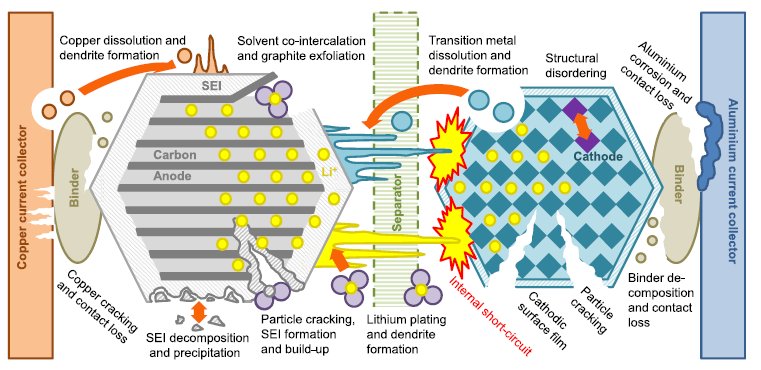

锂离子电池循环过程中会发生容量衰减和损失,为了提高电池容量和性能,国内外的学者充分研究了锂电池容量损失的机理。目前,可知引起锂离子电池容量衰减的主要因素包括正负极表面形� CEI/SEI 钝化膜、金属锂沉积、电极活性材料的溶解、阴阳极氧化还原反应或副反应的发生、结构变化及相变化等1~3。当前,对锂离子电池容量衰减变化及其原因仍然在不断研究的过程中。本文通过研究NCM/石墨电芯循环过程的应力变化及电化学行为,分析电芯循环容量衰减的原因、�/p>

�?.电芯失效原因

一、测试信�?/strong>

1.测试设备9�/strong>原位膨胀分析仪,型号SWE2110(IEST元能科技),可施加压力范�?0~10000N、�/p>

�?.原位膨胀分析仪示意图

2.测试参数9�/strong>

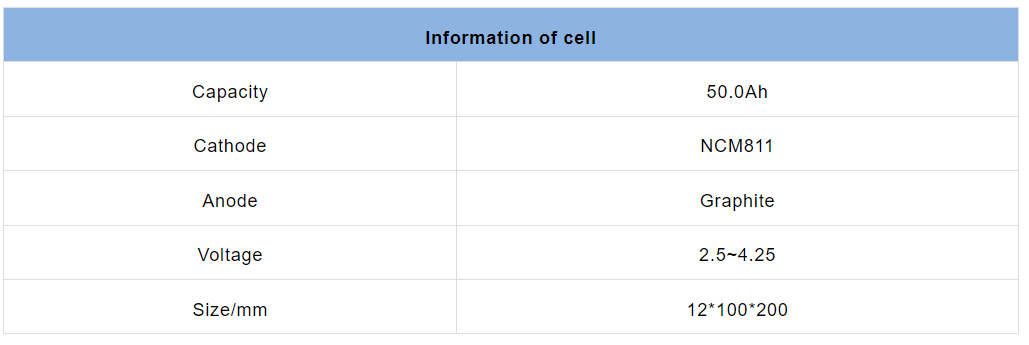

2.1 电芯信息如表1所示、�/p>

�?.电芯信息

2.2 测试流程:将电芯两个最大面垫上缓冲垫,置于原位膨胀分析仪测试腔中,设置充放电参数:25� 搁置30min;充�?.0C,截止电�?.05C;搁�?0min, 放电1.0C,截止电�?.5V,同步开启原位膨胀分析仪,设置实验模式�?0kg恒压力),软件自动读取电芯膨胀厚度、膨胀力、电流、电压、容量等数据、�/p>

二、结果分枏�/strong>

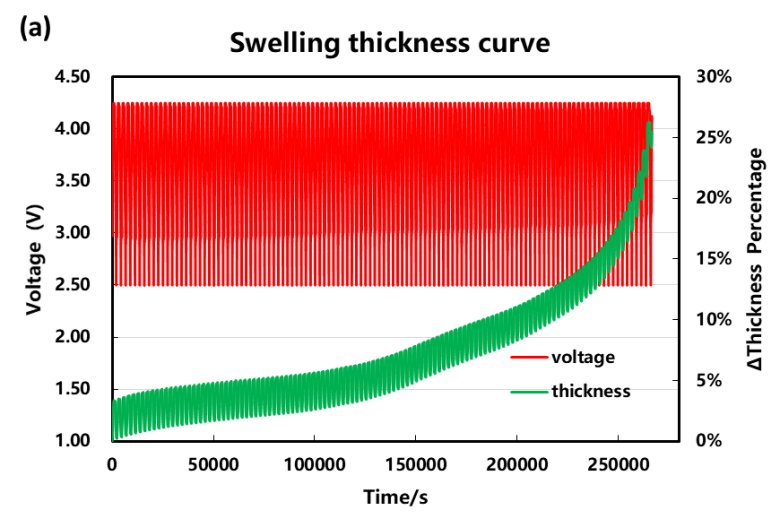

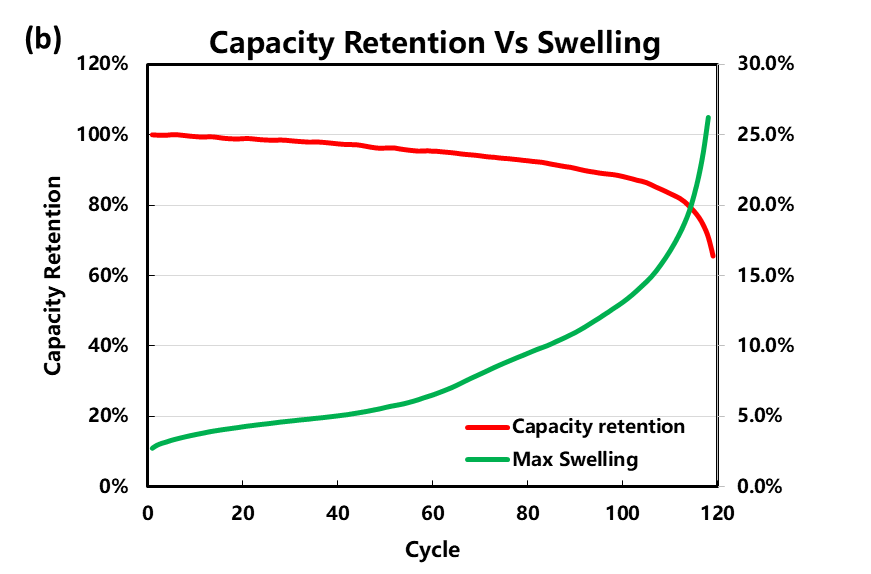

随着循环次数增加,电芯容量不断减小,电芯厚度不断增加,如�?所示,循环初期充电厚度膨胀�?.4%,放电体积收�?.1% ,不可逆膨胀�?.3%,随着循环的进行,当容量保持率剩余80%时,电芯的最大膨胀厚度达到�?0%左右,随着容量的急剧衰减,膨胀曲线也急剧增加、�/p>

�?.(a)充放电电压和膨胀厚度变化曲线

�?.(b)充电容量和充电最大厚度变化曲纾�/span>

对于NCM/石墨电芯,锂离子嵌入石墨逐渐形成包括 LiC72、LiC36、LiC24、LiC12� LiC6等Li-C化合物,导致石墨晶格膨胀,晶格膨胀产生的微观应力是电极膨胀的主要驱动力。电极是由活性颗粒、粘合剂、导电添加剂和它们之间形成的孔组成的,嵌锂引起的晶格膨胀伴随着粘合剂的结构演变和电极中的多孔结构变化,孔结构演变可以改变充电和放电过程中锂离子传输和扩散过程和电极膜中的相关应力。电芯的厚度演变可以分为脱嵌锂过程引起的电化学膨胀;由于聚合物(如粘合剂和分散剂)体积演化,电极机械、结构变化而引起的物理膨胀。从晶格膨胀曲线来看,锂化和脱锂过程是可逆的,然而石墨的微观晶格膨胀不断累积应力可能引起材料结构破坏,电极机械裂纹等缺陷,而电极薄膜相关的机械或结构变化是不可逆的。因此,电芯的不可逆厚度不断增加主要可能有几个原因:电极与材料结构破坏,副反应、析锂等、�/p>

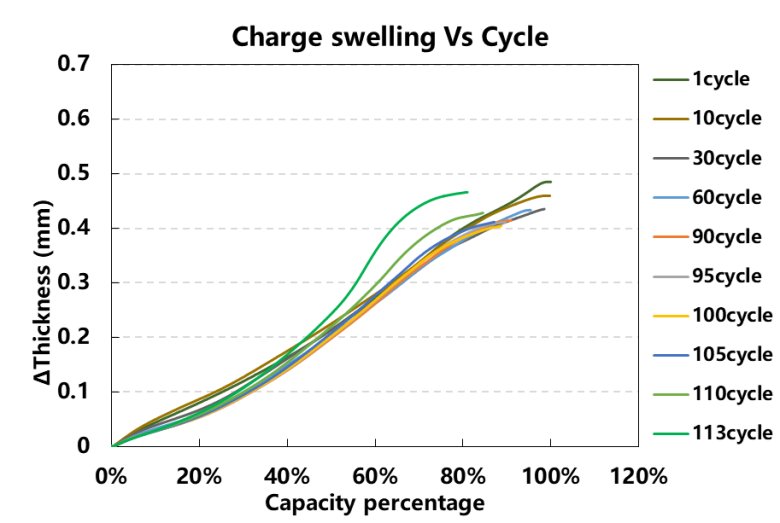

为进一步分析膨胀原因,我们选取不同循环数对应的充电厚度变化量曲线,合并后分析差异,横轴以初始第1圈的充电容量�?00%,纵轴为每圈的厚度膨胀量,如图4所示。随着循环次数增加,可看到电芯的充电容量不断减小,且到110圈后,厚度膨胀曲线明显与之前的膨胀曲线有差异,特别是充电后期,膨胀曲线的斜率明显增大,参考本公众号之前有关析锂研究(锂离子软包电池无损析锂分析—温度窗口,锂离子软包电芯无损析锂分析—倍率窗口),可推�?10cycle后电池在充放电循环中不断累积应力,已经发生不可逆的机械损伤,析锂等副反应,因此会导致电芯的膨胀率比初始时的膨胀率大、�/p>

�?. 电芯各循环充电膨胀力变化曲纾�/span>

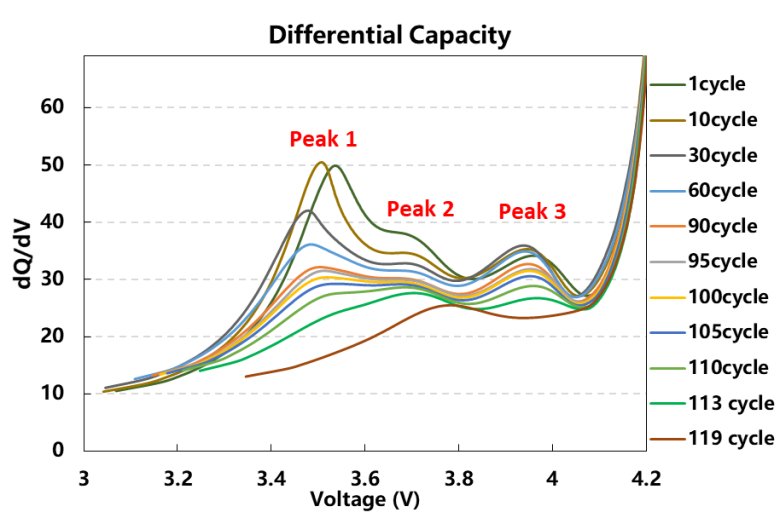

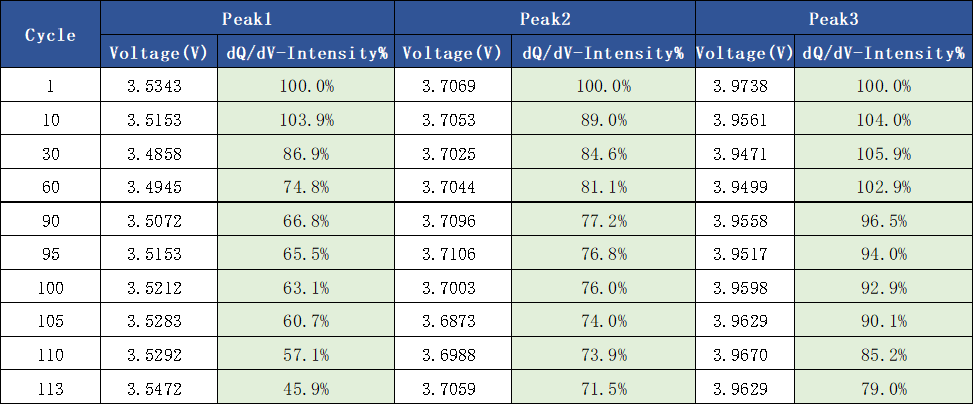

另外,分析不同循环圈数对应的微分容量曲线,如�?所示。充电过程中有呈现三个充电相变转化特征峰,并且随着循环增加,每个峰对应的电压(如表2)先减小后增加,即电芯极化先减小后增大,这说明对电芯施加一定的外界压力可以在循环初期降低充放电过程中电芯的极化,但是随着后续副反应、析锂等的不断累积,又会增大电芯的极化、�/p>

�?. 电芯充电膨胀力微分电压曲纾�/span>

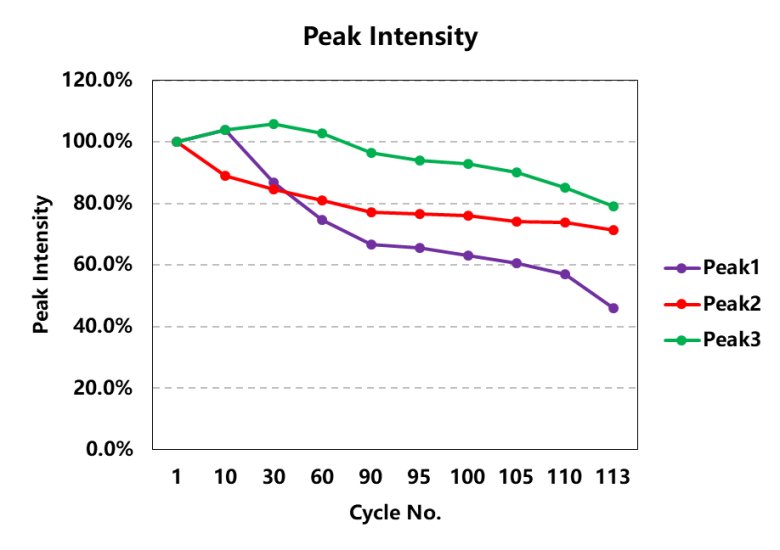

每个峰的强度变化如表2和图6所示,对比三个特征峰强度变化比例不一致,说明此电芯循环衰减的原因不是由于活性材料的结构破坏,而主要是电极机械损伤、析锂等副反应引起的3、�/p>

�?. 电芯充电各微分电�?nbsp;

�?. 各相变峰强的变化趋势�?nbsp;

三、总结

本文采用原位膨胀分析仪(SWE2110)分析NCM电芯长循环过程中容量衰减与厚度膨胀的关联性,通过相关电芯膨胀厚度及电化学数据分析,推测此电芯循环衰减原因包含电极机械损伤、析锂及其它副反应、�/p>

四、参考文�?/strong>

1. Huang K L, Lyu Z Z, Liu S Q. On capacity fading and its mechanism for lithium-ion batteries[J]. Battery Bimonthly, 2001,31(3): 142-145.

2. Wang Q Y, Wang S, Zhang J N, et al. Overview of the failure analysis of lithiumion batteries[J]. Energy Storage Science and Technology, 2017, 6(5): 1008-1025.

3. Christoph R. Birkl, Matthew R. Roberts, Euan McTurk, Peter G. Bruce, David A. Howey,Degradation diagnostics for lithium ion cells,Journal of Power Sources 341 (2017) 373-386.