高级会员

高级会员

已认�?/p>

已认�?/p>

一、引言

导热复合材料在现代电子设备中的重要性:随着电子技术的飞速发展,电子设备越来越小型化和高性能化,导致单位体积内的热量大幅增加。有效的散热成为保障设备正常运行和延长使用寿命的关键。导热复合材料因其轻质、易加工和可设计性强等特点,在电子散热领域扮演着不可或缺的角色、�/p>

高导热填料在提升复合材料导热性能中的作用:在导热复合材料中,高导热填料是提升整体热传导效率的核心。通过添加具有高热导率的填料,可以显著提高复合材料的导热系数,从而增强其散热能力、�/p>

氮化铝导热粉作为高导热填料的优势:氮化铝(AlN)导热粉以其优异的导热性、电绝缘性和化学稳定性而成为导热复合材料中的理想填料。它不仅能够有效提升复合材料的导热性能,还能保持材料的电绝缘性和机械强度,满足电子设备对散热材料的多重要求。因此,氮化铝导热粉在导热复合材料中的应用前景广阔,对于推动电子散热技术的发展具有重要意义、�/p>

二、氮化铝导热粉的特�?/p>

物理性质:氮化铝导热粉具有极高的导热系数,能够有效传导热量,同时其电绝缘性保证了在电子设备中的应用安全。热膨胀系数与常见半导体材料相匹配,减少了热应力,提高了材料的热匹配性、�/p>

化学性质:氮化铝导热粉化学稳定性强,耐腐蚀,能够在多种环境下保持性能稳定,适用于复杂的工作条件,提升了复合材料的耐用性、�/p>

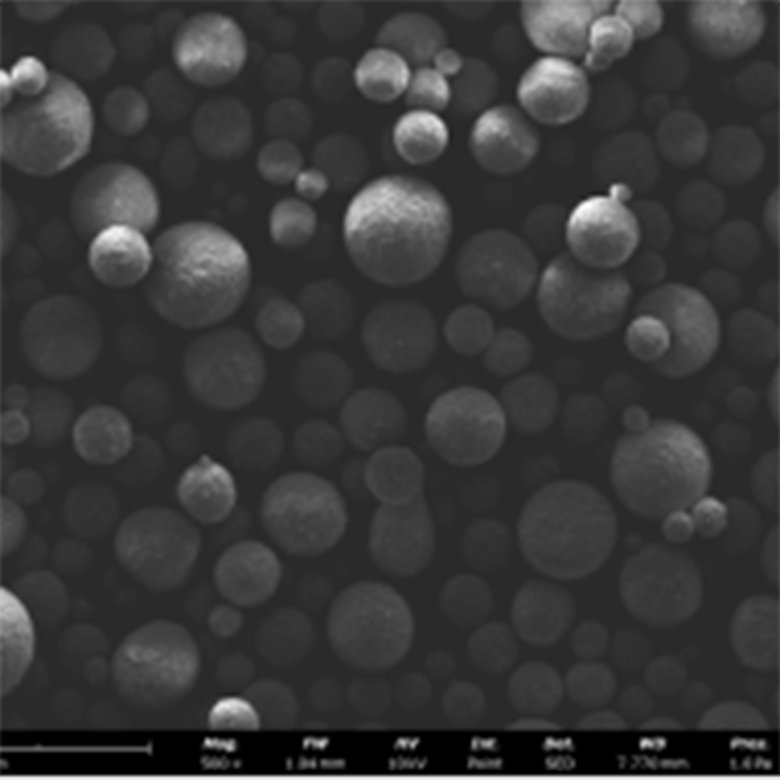

微观结构:氮化铝导热粉具有较小的粒径和较高的比表面积,有利于在基体树脂中均匀分散,形成有效的导热网络,从而提升复合材料的整体导热性能、�/p>

三、氮化铝导热粉的制备与处琅�/p>

制备方法:氮化铝导热粉的制备主要包括固相反应、气相沉积和液相合成等。固相反应通过高温下铝粉与氮气反应获得;气相沉积技术如化学气相沉积(CVD)可在较低温度下得到高纯度氮化铝;液相合成则通过溶液中的化学反应来制备氮化铝粉末、�/p>

处理工艺:为了提高氮化铝导热粉在复合材料中的分散性和导热效率,通常需要进行表面处理,如涂覆分散剂或进行偶联剂处理。此外,通过球磨、高速搅拌等机械方法可以进一步细化粉末,增强其与基体树脂的相容性,从而制备出性能更优的导热复合材料、�/p>

四、氮化铝导热粉在复合材料中的应用

电子封装材料:氮化铝导热粉用于电子封装材料中,可提高封装体的热导率,有效散热,防止电子器件因温度升高而性能下降,确保电子产品的可靠性和稳定性、�/p>

LED照明散热材料:在LED照明领域,氮化铝导热粉的应用能显著提升散热效率,延长LED灯的使用寿命,同时减少因热量积累导致的光衰问题、�/p>

航空航天领域:航空航天器中的热管理材料需要具有轻质和高导热的特点,氮化铝导热粉满足这些要求,用于制备热控涂层和散热部件,保障飞行器的安全运行、�/p>

电气设备散热部件:在变压器、电容器等电气设备中,氮化铝导热粉的应用有助于提高散热效率,减少设备运行过程中的热量积累,提升设备的性能和寿命。通过优化氮化铝导热粉的添加量和分散工艺,可以制备出满足不同应用场景需求的导热复合材料、�/p>

五、氮化铝导热粉对复合材料性能的影哌�/p>

导热性能提升:氮化铝导热粉的加入显著提高了复合材料的导热系数,通过形成有效的导热网络,使热量能够快速传递,从而提升整体散热效果、�/p>

力学性能改善:适量的氮化铝导热粉能够增强复合材料的力学性能,如抗弯强度和弹性模量,使其在承受机械应力的同时保持良好的导热性、�/p>

热膨胀系数调节:氮化铝导热粉的热膨胀系数与许多半导体材料相匹配,有助于调节复合材料的热膨胀系数,减少因温度变化引起的热应力,提高材料的热稳定性、�/p>

- 6.0W/m·K 高性能凝胶用导热粉

- 1.2W/m·K 低比重粘接胶导热粉体

- 13.0W/m·K 高性能硅胶垫片导热粈�/a>

- 4.0W/m·K 低粘度灌封胶导热粈�/a>

- 10W/m·K耐高温凝胶导热粉

- 8.0W/m·K 超软硅胶垫片用导热粉

- 13.0W/m·K 高挤出凝胶用导热粈�/a>

- 3.0W/m·K低粘度环氧灌封胶导热粉体

- 2.0W/m·K 低粘度灌封胶导热粈�/a>

- DCF-QH系列 新能源导热硅胶垫复合粈�/a>

- 球形导热氧化铝DCA-S系列

- 类球形氧化铝DCA-L系列

- DCA-W系列 高纯氧化铝粉�?/a>

- DCN系列 有机硅凝胶用导热粉填斘�/a>

- DCA-AN系列 氮化铝粉

- 6.0W/m·K 耐力老化硅胶垫片导热粉体

- 1.5W/m·K 缩合型粘接胶导热粉体

- 导热塑料专用复配粉填斘�/a>