дҪҝз”ЁL-200еңЁиҘҝжһ—瓶дё?/strong>

еҶ·еҶ»е№ІзҮҘж°ҜеҢ–й’ е’Ңз”ҳйңІйҶҶь/strong>

еҶ»е№Іеә”з”Ё

1

з®Җд»Ҡь/strong>

еңЁжң¬ж–ҮдёӯпјҢжҲ‘们дҪҝз”Ёж°ҜеҢ–й’ е’Ңз”ҳйңІйҶҮиҝӣиЎҢеҶ·еҶ»е№ІзҮҘе®һйӘҢгҖӮNaCl зЎ®е®ҡзҡ„жҷ¶дҪ“з»“жһ„дҪҝиҝҷз§ҚзӣҗжҲҗдёәдёҖз§ҚжЁЎеһӢеҢ–еҗҲзү©гҖӮзӣёеҸҚпјҢз”ҳйңІйҶҮжҳҜдј—жүҖе‘ЁзҹҘзҡ„еҸҜз»“жҷ¶жҲҗдёҚеҗҢзҡ„еӨҡжҷ¶жҖҒпјҢе®ғеҸҜиғҪеҪўжҲҗж°ҙеҗҲзү©гҖӮ然иҖҢпјҢз”ҳйңІйҶҮжҳҜеҶ»е№ІеҲ¶еүӮдёӯжңҖеёёз”Ёзҡ„еЎ«е……еүӮгҖҒьspan style="color: rgb(86, 172, 221); box-sizing: border-box;">дҪҝз”Ёз”ҳйңІйҶҮзҡ„еҘҪеӨ„жҳҜе®ғеңЁеҶ·еҶ»иҝҮзЁӢдёӯз»“жҷ¶пјҢеҪўжҲҗжјӮдә®зҡ„иӣӢзі•з»“жһ„并е…Ғи®ёеңЁжӣҙй«ҳзҡ„дә§е“Ғжё©еәҰдёӢиҝӣиЎҢе№ІзҮҘпјҢеӣ жӯӨдёҺзәҜж— е®ҡеҪўзі»з»ҹзӣёжҜ”пјҢе®ғе…·жңүжӣҙй«ҳзҡ„еҚҮеҚҺж•ҲзҺҮгҖҒь/strong>

2

и®ҫеӨҮ

BUCHI еҶ·еҶ»е№ІзҮҘжң Lyovaporв„ L-200 Pro

BUCHI Lyovaporв„ иҪҜ件

-40В°C и¶…дҪҺжё©еҶ°з®°ь/p>

дёҚй”Ҳй’ўжүҳзӣҳиӢҘе№ұь/p>

иҘҝжһ—瓶иӢҘе№ІпјҢеёҰзӣ–зӣҙеҫ„ 22 mm

Mettler Toledo HR73 еҚӨзҙ ж°ҙеҲҶеҲҶжһҗд»?/p>

3

иҜ•еүӮе’Ңжқҗж–ҳь/strong>

D-з”ҳйңІйҶҮпјҢFluka

ж°ҜеҢ–й’ пјҢFlukaпјҢзәҜеә вү 99.5 %

4

е®һйӘҢжӯҘйӘӨ

4.1 еҲ¶еӨҮж ·е“Ғ

з”ЁдҪ“з§Ҝз§»ж¶Із®Ўе° 3ml 5% з”ҳйңІйҶҮж°ҙжә¶ж¶ІжҲ NaCl жә¶ж¶І(50g/L)иҪ¬з§»еҲ°иҘҝжһ—瓶дё?жҜҸз§Қжә¶ж¶Іеҗ 70 з“?гҖӮ然еҗҺе°Ҷж ·е“Ғж”ҫеңЁдёҖдёӘдёҚй”Ҳй’ўжүҳзӣҳдёҠпјҢ并еңЁ -40В°C зҡ„дҪҺжё©дёӢеҶ·еҶ»дёҖеӨңпјҢд№ҹеҸҜд»ҘдҪҝз” -20В°C зҡ„еҶ°з®ұгҖҒь/p>

4.2 и®ҫзҪ® Lyovaporв„ L-200

ж·ұеәҰеҶ·еҶ» 24 е°Ҹж—¶еҗҺпјҢе°ҶиҘҝжһ—瓶иҝһеҗҢжүҳзӣҳдёҖиө·иҪ¬з§»еҲ° Lyovaporв„ўL-200 дёӯиҝӣиЎҢеҶ·еҶ»е№ІзҮҘпјҢиЎ?еҲ—еҮәдәҶе…·дҪ“еҸӮж•°и®ҫзҪ®гҖӮеҜ№дәҺжңӘзҹҘй…Қж–№пјҢе»әи®®з”ЁеҶ·еҶ»е№ІзҮҘжҳҫеҫ®й•ңжқҘжөӢе®ҡеҙ©и§Јжё©еәҰгҖӮжӯӨеӨ–пјҢе®үе…Ёжё©еәҰиҢғеӣҙеҸҜд»ҘиҝӣиЎҢзј–зЁӢпјҢдҝқжҠӨж ·е“Ғе…ҚдәҺеҙ©жәғгҖҒь/p>

иЎ?. ең Lyovaporв„ L-200 Pro дёӯе№ІзҮ 5% з”ҳйңІйҶҮе’Ң NaCl ж°ҙжә¶ж¶Ізҡ„еҸӮж•°и®ҫзҪ®

|

е№ІзҮҘе®Өзұ»еһҠь/strong> |

е°Ҹе®Ө |

|

ж ·е“ҒеЎҢйҷ·жё©еәҰв„Ӯь/strong> |

30.0 |

|

еЎҢйҷ·д»ҘдёӢе®үе…Ёжё©еәҰв„Ӯь/strong> |

0.0 |

|

ж°”дҪ“з§Қзұ» |

з©әж°” |

йҡ”жқҝжё©еәҰжң¬иә«зҡ„йҖүжӢ©дҪҝе…¶еңЁеҲқзә§е№ІзҮҘз»“жқҹж—¶дёҚи¶…иҝ 20В°CпјҢеңЁж¬Ўзә§е№ІзҮҘз»“жқҹж—¶дёҚи¶…иҝҮ 25В°CгҖӮдҪҝз” Lyovaporв„ иҪҜ件еҜ№еҲқзә§е’Ңж¬Ўзә§е№ІзҮҘиҝҮзЁӢзҡ„жӯҘйӘӨиҝӣиЎҢзј–зЁӢпјҢеҸӮж•°еҰиЎ?жүҖзӨәгҖӮеңЁеҲқзә§е№ІзҮҘйҳ¶ж®өпјҢж•ЈиЈ…жә¶еүӮпјҲжң¬ж¬Ўе®һйӘҢдёӯдёәж°ҙпјүйҖҡиҝҮеҚҮеҚҺд»Һж ·е“ҒдёӯйҷӨеҺ»гҖӮеңЁдәҢж¬Ўе№ІзҮҘйҳ¶ж®өпјҢйҖҡиҝҮеҺ»йҷӨеҗёйҷ„зҡ„жә¶еүӮжқҘе№ІзҮҘж ·е“ҒгҖӮеҶ»е№Із”ҳйңІйҶҮе’ NaCl йҮҮз”ЁзӣёеҗҢзҡ„еҶ»е№ІзЁӢеәҸгҖҒь/p>

иЎ?. ең Lyovaporв„ иҪҜ件дёҠи®ҫзҪ®зҡ„еҲқзә§е’Ңж¬Ўзә§е№ІзҮҘжӯҘйӘӨеҸӮж•?/strong>

|

жӯҘйӘӨ |

1 |

2 |

3 |

|

йҳ¶ж®ө |

еҲқзә§е№ІзҮҘ |

еҲқзә§е№ІзҮҘ |

ж¬Ўзә§е№ІзҮҘ |

|

жҢҒз»ӯж—¶й•ҝ hh:mm |

06:00 |

18:00 |

00:30 |

|

жё©еәҰи®ҫзҪ®зӮ в„Ӯь/p> |

0.0 |

20.0 |

25.0 |

|

жё©еәҰжўҜеәҰ в„?min |

0.11 |

0.02 |

0.17 |

|

еҺӢеҠӣзұ»еһӢ |

еҸ—и°ғж•іь/p> |

еҸ—и°ғж•іь/p> |

еҸ—и°ғж•іь/p> |

|

еҺӢеҠӣи®ҫзҪ®зӮ?nbsp;mbar |

0.200 |

0.100 |

0.050 |

|

е®үе…ЁеҺӢеҠӣ mbar |

1.500 |

1.500 |

1.500 |

|

е®үе…ЁеҺӢеҠӣжҢҒз»ӯж—¶й•ҝ sec |

10 |

10 |

10 |

4.3 еҚӨзҙ ж°ҙеҲҶеҲҶжһҗ

е№ІзҮҘеҗҺпјҢеҲҶжһҗж”ҫзҪ®еңЁжүҳзӣҳдёҠзҡ„ж ·е“Ғзҡ„ж®ӢдҪҷж°ҙеҲҶеҗ«йҮҸпјҢд»ҘиҜ„дј°е№ІзҮҘж•ҲзҺҮгҖӮеӣ жӯӨпјҢж ·е“ҒеңЁз ”й’өдёӯз ”зЈЁпјҢ并ең 30 з§’еҶ…иҪ¬з§»еҲ°ж°ҙеҲҶеҲҶжһҗд»ӘгҖӮж®Ӣз•ҷзү©еҗ«ж°ҙзҺҮеҲҶжһҗйҮҮз”ЁеҚӨзҙ еҗ«ж°ҙзҺҮе№іиЎЎжі•пјҢеҸӮж•°и§иЎ?гҖӮе…ій—ӯж ҮеҮҶжҳҜжҢҮеҸҳеҢ–дёҚи¶…иҝҮ 1mg / 140sгҖҒь/p>

иЎ?. ж°ҙеҲҶеҲҶжһҗд»Әи®ҫзҪ?/strong>

|

е…ій—ёж ҮеҮҶ |

5 |

|

е№ІзҮҘжё©еәҰв„Ӯь/strong> |

110 |

4.4 йҡ”жқҝжё©еәҰеҲҶеёғ

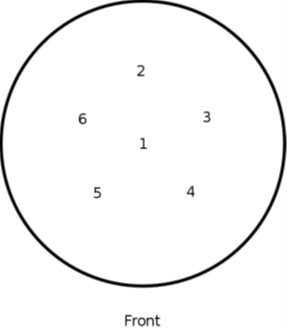

йҡ”жқҝдёҠзҡ„жё©еәҰеҲҶеёғз”ұе…¶еҶ…зҪ®зҡ„зғӯз”өеҒ¶жҺ§еҲ¶пјҢеҰӮеӣ?жүҖзӨәгҖӮдёәдәҶжЁЎжӢҹеҶ·еҶ»е№ІзҮҘиҝҮзЁӢпјҢе°ҶеҺӢеҠӣи®ҫзҪ®дёә 0.2mbarпјҢе°Ҷйҡ”жқҝеҠ зғӯеҲ 35В°C 并дҝқжҢҒжҒ’е®ҡдёӨе°Ҹж—¶гҖӮи®°еҪ•жё©еәҰе’Ңж—¶й—ҙгҖҒь/p>

в–ұь/span>еӣ?. йҡ”жқҝжё©еәҰеҲҶеёғиҜ•йӘҢдёӯзғӯз”өеҒ¶зҡ„дҪҚзҪ?/span>

5

е®һйӘҢз»“жһңе’Ңи®Ёи®№ь/strong>

5.1 иҘҝжһ—瓶дёӯз”ҳйңІйҶҮзҡ„зӣ®и§ҶиҜ„д»·

еӣ?жҳҫзӨәдәҶеҶ»е№ІеҗҺиЈ…жңү 70 瓶еҶ·еҶ»е№ІзҮҘз”ҳйңІйҶҮзҡ„дёҚй”Ҳй’ўжүҳзӣҳгҖӮдёәдәҶзӣҙи§ӮжҜ”иҫғпјҢеӣ?жҳҫзӨәдәҶд»ҺжүҳзӣҳдёӯеҸ–еҮәзҡ„иҘҝжһ—瓶пјҢжүҖжңүзҡ„ 70 дёӘиҘҝжһ—瓶йғҪеҗ«жңүеқҮеҢҖзҡ„еҶ»е№Ізҡ„з”ҳйңІйҶҮгҖҒь/p>

в–ұь/span>еӣ?. иЈ…жңүеҶ·еҶ»е№ІзҮҘз”ҳйңІйҶҮж ·е“Ғзҡ„дёҚй”Ҳй’ўжүҳзӣ—ь/span>

в–ұь/span>еӣ?. ж ·е“ҒеҲҶжһҗе…¶ж®ӢдҪҷж°ҙеҲ…ь/span>

еңЁжң¬е®һйӘҢдёӯпјҢз”ҳйңІйҶҮд»ҘзәҜеҢ–еҗҲзү©зҡ„еҪўејҸдҪңдёәжЁЎеһӢеҢ–еҗҲзү©жқҘжЁЎжӢҹиҚҜзү©й…Қж–№гҖӮз”ұдәҺеҶ·еҶ»е№ІзҮҘзҡ„з”ҳйңІйҶҮзұ»иҚҜзү©йҖҡеёёеҗ«жңүе…¶д»–иөӢеҪўеүӮжқҘж»Ўи¶іжҙ»жҖ§иҚҜзү©жҲҗеҲҶзҡ„зЁіе®ҡе’ҢйҮҠж”ҫйңҖжұӮпјҢеӣ жӯӨз»“жҷ¶зҡ„зЁӢеәҰеҸҜиғҪдёҺзәҜз”ҳйңІйҶҮдёҚеҗҢгҖҒь/p>

5.2 з”ҳйңІйҶҮе’Ң NaCl еҶ»е№Ідә§зү©зҡ„ж°ҙеҲҶеҲҶжһҸь/strong>

дёәдәҶзЎ®е®ҡ Lyovaporв„ L-200 зҡ„е№ІзҮҘж•ҲзҺҮпјҢдҪҝз”ЁеҚӨзҙ ж°ҙеҲҶеҲҶжһҗд»ӘеҲҶжһеӣ?жүҖзӨәзҡ„ 9 дёӘз”ҳйңІйҶҮж ·е“Ғзҡ„ж®Ӣз•ҷж°ҙеҲҶеҗ«йҮҸгҖӮжөӢйҮҸзҡ„ж°ҙеҲҶеҗ«йҮҸе’Ңе№ІзҮҘж•ҲзҺҮзҡ„з»“жһңеҰиЎ?жүҖзӨәгҖҒь/p>

иЎ?. Lyovaporв„ L-200 еҶ·еҶ»е№ІзҮҘеҗҺзҡ„еү©дҪҷж°ҙеҲҶеҲҶжһҗз»“жһң

|

еәҸеҸ· |

еҶ»е№Іж ·е“Ғзҡ„иө·е§ӢйҮҚйҮҸg |

еҶ»е№Іж ·е“Ғзҡ„жңҖз»ҲйҮҚйҮҸg |

еү©дҪҷж°ҙеҲҶ% |

е№ІзҮҘж•ҲзҺҮ% |

|

1 |

0.107 |

0.105 |

1.87 |

98.13 |

|

2 |

0.100 |

0.098 |

2.00 |

98.00 |

|

3 |

0.113 |

0.112 |

0.88 |

99.12 |

|

4 |

0.122 |

0.121 |

0.82 |

99.18 |

|

5 |

0.111 |

0.110 |

0.90 |

99.10 |

|

6 |

0.116 |

0.115 |

0.86 |

99.14 |

|

7 |

0.121 |

0.120 |

0.83 |

99.17 |

|

8 |

0.108 |

0.107 |

0.93 |

99.07 |

|

9 |

0.116 |

0.114 |

1.72 |

99.28 |

жүҖжңүж ·е“ҒпјҢж— и®әе…¶еңЁиҙ§жһ¶дёҠзҡ„дҪҚзҪ®еҰӮдҪ•пјҢеңЁеҶ·еҶ»е№ІзҮҘиҝҮзЁӢеҗҺеҗ«жңүдёҚи¶…иҝҮ 2.0% зҡ„ж°ҙеҲҶгҖҒь/strong>жөӢе®ҡж®ӢдҪҷж°ҙеҲҶж—¶жңҖеӨ§еӨұйҮҚйҮҸдё 0.002gпјҢжҺҘиҝ‘еӨ©е№ізҡ„жЈҖеҮәйҷҗгҖӮжҲ‘们еҸ‘зҺ°ж”ҫзҪ®еңЁйҡ”жқҝдёӯй—ҙзҡ„з”ҳйңІйҶҮж ·е“ҒжҜ”ж”ҫзҪ®еңЁиҙ§жһ¶еӨ–еҚҠеҫ„зҡ„ж ·е“Ғеҗ«жңүиҫғе°‘зҡ„ж®ӢдҪҷж°ҙеҲҶгҖӮиҖҢеҜ№дә NaClпјҢжІЎжңүи§ӮеҜҹеҲ°иҝҷз§ҚдёҚеҗҢгҖӮNaCl ж®Ӣз•ҷж°ҙеҲҶең 0.79 ~ 1.59% д№Ӣй—ҙйҡҸжңәеҸҳеҢ–гҖӮиҝҷеҸҜиғҪиЎЁжҳҺпјҢеңЁеҶ·еҶ»иҝҮзЁӢдёӯпјҢйҡ”жқҝеӨ–йғЁжҜ”иө·еҶ…йғЁпјҢеҪўжҲҗзҡ„з”ҳйңІйҶҮж°ҙеҗҲзү©зҡ„жҜ”дҫӢжӣҙй«ҳгҖҒьspan style="color: rgb(86, 172, 221); box-sizing: border-box;">еҺ»йҷӨжӣҙеӨҡж°ҙеҲҶзҡ„зӯ–з•ҘжҳҜпјҡеўһеҠ е№ІзҮҘж—¶й—ҙпјӣжҸҗй«ҳдәҢж¬Ўе№ІзҮҘж—¶зҡ„жё©еәҰпјӣйҖҖзҒ«гҖҒь/strong>

жӯӨеӨ–пјҢеңЁеҮҶеӨҮж ·е“ҒиҝӣиЎҢж®ӢдҪҷж°ҙеҲҶеҗ«йҮҸеҲҶжһҗж—¶пјҢеҸҜиғҪдјҡжңүдёҖдәӣж°ҙиў«еҗёйҷ„еңЁж ·е“ҒдёҠгҖӮеӣ жӯӨпјҢе№ІзҮҘж•ҲзҺҮеҸҜиғҪжҜ”жөӢйҮҸзҡ„иҰҒй«ҳгҖҒь/p>

5.3 йҡ”жқҝжё©еәҰеҲҶеёғ

е®һйӘҢжңҖеҗ 60 еҲҶй’ҹжөӢеҫ—зҡ„е№іеқҮжё©еәҰи§ҒиЎ?гҖӮи®ҫе®ҡеҖјдёә 35в„ғпјҢи§ӮжөӢжё©еәҰиҢғеӣҙдё 34.7 ~ 35.1в„ғгҖҒь/p>

иЎ?. йҡ”жқҝжё©еәҰеҲҶеёғжөӢйҮҸз»“жһң

|

йҡ”жқҝдҪҚзҪ® |

е№іеқҮжё©еәҰв„Ӯьsub style="font-size: 11px; box-sizing: border-box;"> |

|

1 |

35.1 |

|

2 |

35.0 |

|

3 |

34.7 |

|

4 |

34.7 |

|

5 |

34.8 |

|

6 |

34.9 |

6

е®һйӘҢз»“и®ә

дҪҝз”Ё Lyovaporв„ L-200пјҢеҸҜд»Ҙе®һзҺ°еҜ№з”ҳйңІйҶҮжЁЎеһӢй…Қж–№е’Ң NaCl жә¶ж¶Ізҡ„й«ҳе№ІзҮҘж•ҲзҺҮгҖҒь/strong>еҜ№дәҺиҝҷдёӨз§ҚеҢ–еҗҲзү©пјӢьspan style="color: rgb(86, 172, 221); box-sizing: border-box;">е№ІзҮҘдә§зү©зҡ„еӨ–и§ӮжҳҜе…үж»‘зҡ„пјҢжІЎжңүи§ӮеҜҹеҲ°еЎҢйҷ·зҺ°иұ ь/strong>гҖӮеҸҰеӨ–пјҢйҡ”жқҝдёҠзҡ„жё©еәҰеҲҶеёғд№ҹжҳҜеқҮеҢҖзҡ„гҖҒь/p>

7

еҸӮиҖғж–ҮзҢ?/strong>

Kim, A.I; Akers, M.J.; Nail, S.L. J. Pharm. Sci. 1998, 87 (8), 931-935.

Yu, L.; Milton, N.; Groleau, E.G.; Mishra, D.S.; Vansickle, R.E. J. Pharm. Sci. 1998, 88 (2), 196-198.

Gieseler, H.; Schneid, S.; Kramer, T. Pharm. Tech. [Online] 2008, 32 (3)

Liao, X.; Krishnamurthy, R.; Suryanarayanan, R. Pharm. 2007, 24 (2), 370-376.

й•ҝжҢүдёҠж–№дәҢз»ҙз ҒиҒ”зі»жҲ‘д»?/strong>

жҲ–жӢЁжү“иҒ”зі»з”өиҜқпјҡ

400 - 880 - 8720

еҫ®дҝЎе…¬дј—еҸ¶ь/strong>

жӯҘзҗҰжҷәж…§е®һйӘҢе®Јь/span>

ж·ҳе®қе®ҳж–№ж——иҲ°еә?nbsp;

з‘һеЈ«жӯҘзҗҰ

гҖҗз‘һеЈ«жӯҘзҗҰгҖ‘ж—ӢиҪ¬и’ёеҸ‘д»ӘеҒҡзҡ„йёЎе°ҫй…’е‘ійҒ“еҲ°еә•еҰӮдҪ•пјҹжқҘе–қдёҖжқҜеҗ§пј?/p>

- е®һйӘҢе®Өе–·йӣҫе№ІзҮҘд»ӘS-300

- BUCHI еҶ·еҶ»е№ІзҮҘжң L-250

- BUCHI ж—ӢиҪ¬и’ёеҸ‘д» R-80

- BUCHI иҗғеҸ–и…”Extraction vessel 40ml 051235

- BUCHI ж»Өзәёзӯ?3x94 25еҸӘиЈ… 11058983

- BUCHI зҹіиӢұз ?2.5kgиЈ? 037689

- BUCHI иҗғеҸ–и…”йЎ¶йғЁзәӨз»ҙиҙЁиҝҮж»Өзү?00зү 049572

- BUCHI иҗғеҸ–и…”еә•йғЁзәӨз»ҙиҙЁиҝҮж»Өзү 100зү 049569

- BUCHI ж¶ҲеҢ–зӮ зҺ»з’ғеё 1еҘ?дё 040049

- BUCHI 300жҜ«еҚҮж¶ҲеҢ–з®?ж №иЈ… 037377

- BUCHI 300жҜ«еҚҮж¶ҲеҢ–з®ЎеҘ—иЈ…пјҲ20ж №иЈ…пј?1059690

- BUCHI иҗғеҸ–и…”Extraction vessel 40ml 051235

- BUCHI иҗғеҸ–и…”еә•йғЁзәӨз»ҙиҙЁиҝҮж»Өзү 100зү 049569

- BUCHI зҹіиӢұз ?2.5kgиЈ? 037689

- ж—Ғзәҝиҝ‘зәўеӨ–е…үи°ұд»Ә ProxiMate

- BUCHI иҗғеҸ–и…”йЎ¶йғЁзәӨз»ҙиҙЁиҝҮж»Өзү?00зү 049572

- BUCHI ж¶ҲеҢ–зӮ зҺ»з’ғеё 1еҘ?дё 040049

- йҷӨж№ҝд»ӘB-296

иҷҡжӢҹеҸ·е°Ҷеңз§’еҗҺеӨұж•Ҳ

з«ӢеҚіжӢЁжү“дёәдәҶдҝқиҜҒйҡҗз§Ғе®үе…ЁпјҢе№іеҸ°е·ІеҗҜз”ЁиҷҡжӢҹз”өиҜқпјҢиҜ·ж”ҫеҝғжӢЁжү“

(жҡӮдёҚж”ҜжҢҒзҹӯдҝЎ)

зҷҪйҮ‘дјҡе‘ҳ

зҷҪйҮ‘дјҡе‘ҳ е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>