白金会员

白金会员

已认�?/p>

已认�?/p>

氮化硅粉体是制备氮化硅陶瓷的关键原料,其性能是影响氮化硅坯体成型、烧结的关键因素,对最终氮化硅陶瓷产品的致密度、力学性能等都具有重要影响、�/p>

1、氮化硅陶瓷对粉体的要求

�?)粒子的分散性高,均质性好

对于大多数工艺而言,均需要亚微米尺寸的粉体,即表面积�?0-25cm2/g,这样可制得高密度微粒结构材料、�br data-filtered="filtered"/>

�?)�?相含野�/p>

因为氮化硅陶瓷的烧结和结构形成过程与伴随的�?Si3N4→�?Si3N4相变有关,且这种变化是依据通过液相再结晶的机理发生的。虽然该项要求是公认的,但成功使用的氮化硅粉体还有非晶形成的,或含一些结晶相的、�br data-filtered="filtered"/>

�?)氧量可�?/p>

氧作为基本杂质以被吸附形式参与氮化硅粉体,还以覆盖Si3N4粒子表面的SiO2和Si2N2O形式参与。氧的含量决定烧结时的液相量,并影响材料的相组成、结构和性能、�br data-filtered="filtered"/>

�?)金属杂质和碳量极少

氮化硅粉体中存有铁、钙、镁会降低烧结时的液相粘度,将最终密度增�?%-5%,但可促进Si3N4晶粒发育和陶瓷较粗粒结构的形成,降低机械应力作用下的高温强度和加快变形速度。有碳参与会减少液相量并改变其组成,抑制烧结和促进结构凝聚、�br data-filtered="filtered"/>

关于氮化硅粉体种类对氮化硅陶瓷烧结及热扩散率等性能的影�?清华大学新型陶瓷与精细工艺国家重点实验室的彭萌萌等在实验中以自蔓延高温合成�?氮化硅粉和�?氮化硅粉为原�?添加稀土化合物和MgO复合烧结助剂,采用放电等离子烧结后高温热处理的方法制备氮化硅陶�?研究粉体种类对氮化硅陶瓷的烧结及热导率等性能的影响。研究表明采用�?氮化硅粉体制备的氮化硅陶瓷的热扩散率比采用相同工艺制备的α-氮化硅粉体氮化硅陶瓷高近20%,而抗弯强度则比�?氮化硅粉体氮化硅陶瓷低近50%、�br data-filtered="filtered"/>

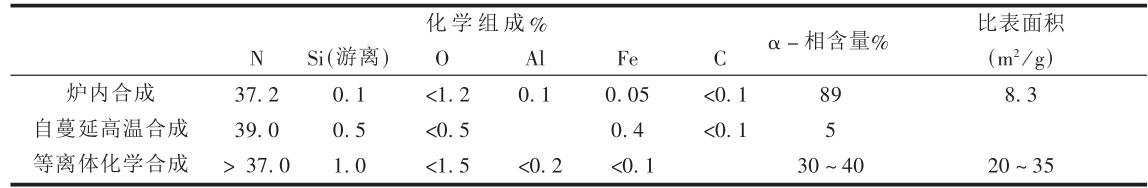

氮化硅粉体对最终陶瓷制品的性能有重要影响,而氮化硅粉体的基本性能取决于其合成方法和初始反应剂的质量。下表是不同合成方法制得的氮化硅粉体的基本特性、�/p>

来源:刘得利.氮化硅陶瓷生产用粉体和添加剂

2、氮化硅粉体造粒的方弎�br data-filtered="filtered"/>

除了合成方法的影响之外,在工程陶瓷的制备中,一般需要对原料粉体进行处理,即通过“造粒”,使原料粉体具有理想的形状、大小以及合理的粒径分布。粉体的造粒在氮化硅陶瓷的制备过程中尤为关键:为了保证氮化硅坯体的烧结活性需粒径较小的原料粉体、过细的原料粉体又具有流动性差的问题、烧结助剂需均匀分散在氮化硅粉体中等重要问题,都需要通过原料粉体的造粒处理来解决。研究氮化硅粉体的造粒处理方法,分析各方法的特点及优缺点,并根据实际生产情况选取最佳的粉料处理方案对于高性能氮化硅陶瓷的制备具有重要意义、�br data-filtered="filtered"/>

�?)干压造粒

干压造粒是指将粉料通过模具成型,然后破碎、球化的过程。干压造粒的具体步骤为:预压输送→滚压成型→破碎造粒。干压造粒具有造粒效率高、生产成本低等优点。特别地,与一些造粒方法,如喷雾造粒相比,干压造粒所需粘结剂含量非常低,这样可以减少因为粘结剂导致的烧结密度低,气孔多的问题、�br data-filtered="filtered"/>

�?)冷等静压造粒

冷等静压造粒与干压造粒方法类似,同样是将粉体置于一定压力下成型,再破碎球化的造粒方法。区别在于陶瓷粉体放入特定模具后,再置于冷等静压设备中。冷等静压利用了液体介质不可压缩的特点和均匀传递压力的特点,可实现从各个方向对试样进行均匀加压,确保粉体各个方向所受到的压强均匀且大小不变。粉体经过冷等静压工艺压制成坯体,再通过破碎机破碎,过筛,完成造粒过程、�br data-filtered="filtered"/>

以上干压造粒和冷等静压造粒都属于加压造粒法。加压造粒的优点是形成的团粒体积密度大,有利于提高坯体致密度;添加的塑化剂等有机物含量少,后期处理简单;设备和工艺简单;加压造粒的缺点是由于经过破碎机破碎,团粒的形状难以控制,一般很难为理想的球形,且存在噪音和粉尘的问题,对操作人员的健康和生产线环境存在不利影响、�br data-filtered="filtered"/>

�?)喷雾造粒泔�/p>

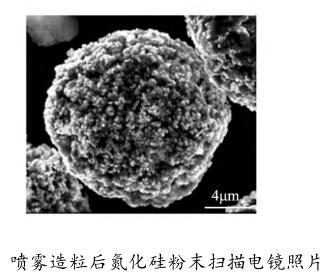

喷雾造粒是指将混合好的料浆直接喷雾到热空气中,快速干燥并得到形状规则的球状粉粒的造粒方法。喷雾造粒工艺,可以避免料浆中各组份发生再团聚和沉降分离,可以保持料浆原有的均匀性并且得到的粒度分布均匀,流动性好。喷雾造粒工艺可实现连续自动化生产,可以提高生产效率,减少粉尘污染。应用喷雾造粒工艺颗粒形状规则,有利于提高素坯的密度及均匀性,进而改善生坯烧结性能、�/p>

喷雾造粒方法通常采用离心式或压力式喷雾造粒设备对混合后的氮化硅浆料实行边搅拌边造粒,从而使得氮化硅粉体均匀分布,从而提高氮化硅颗粒的球形度和粉料的流动性,并改善粉料的粒径分布。喷雾造粒过程中温度、压力、供料速度以及搅拌时间、粘结剂的种类等因素对造粒后氮化硅粉料粒径尺寸、分散性具有重要影响、�br data-filtered="filtered"/>

然而,喷雾造粒颗粒形貌不易控制,易出现空心、表面凹坑等缺陷。此外喷雾造粒所得的粉料通常需要进行有机物的烧除,确保有机物排除彻底以免影响氮化硅陶瓷的烧结性能,因此制定合理的排胶制度,并精确控制排胶过程十分重要、�/p>

【四川众金粉体设备有限公司】是一家专业从事粉碎机设计、研发及制造的企业、�/span>公司专业生产气流磨、高精气流分级机、超细分级式冲击磨、惰性气体保护粉碎分级设备、除尘器、水平圆盘磨、射流粉碎分级机、蒸汽动能磨等超微超细粉体设备。欢迎来我司参观考察、�/span>

- 锂电负极材料专用闭式机械�?/a>

- 易燃易爆材料硫磺专用超微机械�?/a>

- 氮气保护分级机�?D打印金属材料专用分级设备

- 硫酸亚铁粉碎分级生产线设夆�/a>

- 气流分级朹�/a>

- 易燃易爆材料专用分级式冲击磨、氮保低温粉碎机

- 3D打印材料合金粉专用惰性气体保护分级机

- 环保用小苏打脱硫研磨朹�/a>

- 石英砂、硅微粉超微粉末专用流化床气流磨

- 颜料专用粉碎朹�/a>

- 金属专用气流粉碎分级朹�/a>

- 除草剂专用粉碎机

- 新材料粉碎机

- 灵芝粉专用气流磨

- 香菇专用粉碎朹�/a>

- 食品专用粉碎朹�/a>

- 防霉抗菌剂专用气流粉碎机

- 电子废料专用粉碎朹�/a>