TN-CMP SlurryзІ’еәҰжЈҖжөӢвҖ”вҖ”SPOSжҠҖжңҜеҜ№жҜ”LDжҠҖжң?/div>

TN-CMP SlurryзІ’еәҰжЈҖжөӢвҖ”вҖ”SPOSжҠҖжңҜеҜ№жҜ”LDжҠҖжң?/div>

2023/11/10 йҳ…иҜ»пј?03

ж–№жЎҲж‘ҳиҰҒ

CMPз ”зЈЁж¶ІзІ’еәҰжөӢйҮҸжҠҖжң?/span>

SPOSеҜ№жҜ”жҝҖе…үиЎҚе°ғь/span>

CMPз ”зЈЁж¶Ізҡ„зІ’еәҰеҲҶжһҗпјҷь/span>SPOSдёҺжҝҖе…үиЎҚе°ғь/span>

еҚҠеҜјдҪ“иЎҢдёҡжӯЈеңЁжңқзқҖжӣҙе°Ҹзҡ„зәҝе®Ҫе’ҢжӣҙеӨҡзҡ„еұӮж•°еҸ‘еұ•гҖӮе®һзҺ°иҝҷз§Қжӣҙй«ҳеҜҶеәҰиҠҜзүҮжҠҖжңҜзҡ„жңҖйҮҚиҰҒзҡ„е·ҘиүәиҖғиҷ‘еӣ зҙ д№ӢдёҖжҳҜеҜ№е№іеқҰеҢ–жӯҘйӘӨжӣҙеӨҚжқӮзҡ„жҺ§еҲ¶гҖӮе№іеқҰеҢ–жҲ–жҠӣе…үжӯҘйӘӨйҖҡиҝҮдҪҝз”Ёдё»иҰҒдёәдәҢж°§еҢ–зЎ…е’Ңж°§еҢ–й“қзҡ„иғ¶дҪ“еҲҶж•ЈйҮ‘еұһж°§еҢ–зү©жөҶж–ҷпјҲеҢ–еӯҰжңәжў°е№іеқҰеҢ–жҲ–CMPпјүжқҘе®һзҺ°пјҢе№іеқҮзӣҙеҫ„еңЁ10вҖ’ь/span>200 nmиҢғеӣҙеҶ…гҖҒь/span>

иҝҷдәӣз ”зЈЁж¶Іиў«ж–ҪеҠ еҲ°ж”ҫзҪ®жҷ¶зүҮзҡ„ж—ӢиҪ¬жҠӣе…үеһ«дёҠгҖӮиҝҮеҺ»пјҢжңҖеёёз”ЁжҝҖе…үиЎҚе°„жі•иЎЁеҫҒиҝҷдәӣз ”зЈЁж¶Ізҡ„зІ’еәҰеҲҶеёғгҖӮдј—жүҖе‘ЁзҹҘпјҢиҝҷдәӣз ”зЈЁж¶Ідёӯеҗ«жңүе°ҸдҪ“з§ҜзҷҫеҲҶжҜ”зҡ„зІ’еҫ„еӨ§дәҺ1еҫ®зұізҡ„йў—зІ’гҖӮиҝҷдәӣйў—зІ’дјҡеңЁжҷ¶еңҶиЎЁйқўйҖ жҲҗеҲ’з—•е’Ңе…¶д»–зјәйҷ·гҖӮжң¬ж–Үе°ҶиҜҒжҳҺпјҢз”ұдәҺжөӢйҮҸзҡ„зү№жҖ§пјҢжҝҖе…үиЎҚе°„жі•дёҚи¶ід»Ҙе®ҢжҲҗе®ҡйҮҸзЎ®е®ҡдёҚеҗҲж јз ”зЈЁж¶Ійў—зІ’жө“еәҰзҡ„д»»еҠЎгҖӮеҸҰдёҖж–№йқўпјҢеҚ•йў—зІ’е…үеӯҰдј ж„ҹжҠҖжң?/span>(SPOS)з”ұдәҺеҸҜд»ҘеҜ№йў—зІ’иҝӣиЎҢи®Ўж•°пјҢеӣ жӯӨиў«иҜҒжҳҺжҳҜиЎЁеҫҒCMPз ”зЈЁж¶Ізҡ„еҮәиүІе·Ҙе…·гҖҒь/span>

й«ҳеҜҶеәҰйӣҶжҲҗз”өи·ҜеҲ¶йҖ дёӯж¶үеҸҠзҡ„жңҖйҮҚиҰҒзҡ„е·ҘиүәжҺ§еҲ¶еҸӮж•°д№ӢдёҖжҳҜжҠӣе…үжҲ–е№іеқҰеҢ–з ”зЈЁж¶Ізҡ„жҖ§иғҪиҙЁйҮҸгҖӮиҝҷдәӣз ”зЈЁж¶ІдҪңз”ЁдәҺеңЁе…үеҲ»жҲ–жІүз§ҜжӯҘйӘӨеҗҺзҡ„жҷ¶еңҶиЎЁйқўгҖҒь/span>CMPз ”зЈЁж¶ІеңЁжҠӣе…үиҝҮзЁӢдёӯдёҚдјҡеңЁжҷ¶еңҶдёӯеј•иө·зјәйҷ·пјҢиҝҷдёҖзӮ№йқһеёёйҮҚиҰҒгҖӮдәә们早е°ұзҹҘйҒ“пјҢзјәйҷ·жҳҜз”ұеӨ§зҡ„вҖңдёҚеҗҲж јвҖқйў—зІ’зҡ„еӯҳеңЁеј•иө·зҡ„гҖӮе…¶дёӯдёҖдәӣвҖңеӨ§йў—зІ’вҖқжҳҜеҲқзә§з ”зЈЁж¶Ійў—зІ’зҡ„иҒҡйӣҶдҪ“пјҢиҖҢеҸҰдёҖдәӣеҲҷжҳҜдҪҝз”ЁиҝҮзЁӢдёӯеј•е…Ҙзҡ„жұЎжҹ“зү©гҖӮйҰ–е…ҲиҖғиҷ‘иҒҡйӣҶж–№йқўпјҢеҝ…йЎ»и®ӨиҜҶеҲ°иғ¶дҪ“зі»з»ҹеңЁзғӯеҠӣеӯҰдёҠжҳҜдёҚзЁіе®ҡзҡ„гҖӮжӯӨеӨ–пјҢз”ұдәҺж··еҗҲдёҚеҪ“жҲ–жіөзҡ„иҝҗиҫ“дҪңз”ЁпјҲеүӘеҲҮпјүиҖҢеј•иө·зҡ„еҢ–еӯҰеҸҳеҢ–дјҡеҠ йҖҹз ”зЈЁж¶Ізҡ„жңҖз»ҲеҲҶи§ЈгҖӮдҪҝй—®йўҳиҝӣдёҖжӯҘеӨҚжқӮеҢ–зҡ„жҳҜ第дәҢдёӘж–№йқўпјҢеҚІь/span>CMPз ”зЈЁж¶ІеңЁдҪҝз”ЁеүҚе’ҢдҪҝз”ЁиҝҮзЁӢдёӯиҰҒз»ҸеҺҶзҡ„еӨ§йҮҸеӨ„зҗҶгҖҒь/span>

дҫӢеҰӮпјҢжҹҗдәӣз ”зЈ?/span>ж¶ІеҲҶдё№ь/span>еҮ дёӘйғЁеҲҶпјҲйғЁеҲҶеҢ–еӯҰиҜ•еүӮе’ҢзЈЁзІ’пјүпјҢйңҖиҰҒж··еҗҲгҖӮдәҢж°§еҢ–зЎ…з ”зЈЁж¶ІйҖҡеёёд»Ҙжө“зј©еҪўејҸеҮәе”®пјҢ并еңЁзҺ°еңәзЁҖйҮҠгҖӮеңЁиҝҷдәӣеҲ¶еӨҮиҝҮзЁӢдёӯпјҢеҸҜиғҪдјҡе°ҶжұЎжҹ“зү©еј•е…Ҙз ”зЈЁж¶ІдёӯгҖӮжӯӨеӨ–пјҢжөҶж–ҷз ”зЈЁж¶ІйҖҡеёёеӮЁеӯҳеңЁз§°дёәжүӢжҸҗиўӢзҡ„еӨ§е®№еҷЁдёӯпјҢжҠӣе…үжңәд»ҺдёӯжҠҪеҸ–жқҗж–ҷгҖӮеңЁжҹҗдәӣеёғзҪ®дёӯпјҢеӮЁж¶ІзҪҗеӯҳж”ҫеңЁжҷ¶еңҶеҺӮдёӢж–ёь/span>еҮ еұӮжҘјпјҢйңҖиҰҒжіөжқҘиҝңи·қзҰ»пјҮь/span>30вҖ’ь/span>50иӢұе°әпјүиҫ“йҖҒз ”зЈЁж¶ІгҖӮеүӘеҲҮеҠӣеҸҜиғҪдјҡеҜјиҮҙз ”зЈЁж¶ІиҒҡйӣҶгҖӮз ”зЈЁж¶ІеҸҜиғҪдјҡеңЁд»ҺжүӢжҸҗиўӢеҲ°жҠӣе…үжңәзҡ„и·қзҰ»еҶ…еҲҶзҰ»жҲ–йҡ”зҰ»пјҢд»ҺиҖҢж”№еҸҳжқҗж–ҷзҡ„жҖ§иғҪзү№еҫҒгҖӮж— и®әеҰӮдҪ•пјҢеңЁд»ҺеӮЁеӯҳеҢәеҹҹеҲ°жңәеҸ°дҪҝз”Ёз ”зЈЁж¶Ізҡ„иҝҮзЁӢдёӯпјҢжңүе……и¶ізҡ„жңәдјҡеј•е…ҘеҸҜиғҪеҜјиҮҙзјәйҷ·зҡ„жұЎжҹ“зү©пјҢеӣ дёәеҗ„з§ҚзҺҜеўғеҸҜиғҪеҜјиҮҙз ”зЈЁж¶ІйҡҸзқҖж—¶й—ҙзҡ„жҺЁз§»еҸҳеҫ—дёҚзЁіе®ҡе’ҢиҒҡйӣҶгҖҒь/span>

еӣ жӯӨпјҢе№іеқҰеҢ–е·Ҙиүәзҡ„д»»дҪ•ж”№иҝӣйғҪйңҖиҰҒеҜ№з ”зЈЁж¶ІжҠӣе…үжҖ§иғҪиҝӣиЎҢйҮҸеҢ–гҖӮжңҖжҳҺжҳҫзҡ„ж–№жі•еә”иҜҘжҳҜжЈҖжөӢеј•иө·зјәйҷ·зҡ„еӨ§йў—зІ’зҡ„еӯҳеңЁгҖӮеҲ©з”ЁеӨ§йҮҸзҡ„йў—зІ’жөӢйҮҸжҠҖжңҜжқҘе®ҢжҲҗиҝҷйЎ№д»»еҠЎдјјд№ҺжҳҜжҳҺжҷәзҡ„гҖӮеёёз”Ёзҡ„жҠҖжңҜжҳҜжҝҖе…үиЎҚе°„пјҲLDпјүгҖҒь/span>LDд№ӢжүҖд»ҘжөҒиЎҢпјҢжҳҜеӣ дёәиҝҷдәӣд»ӘеҷЁе…·жңүеӨ§зҡ„еҠЁжҖҒиҢғеӣҙе’Ңеҝ«йҖҹзҡ„жөӢйҮҸзҡ„зү№зӮ№гҖҒь/span>дҪҶеҹәдәҺе…¶зү©зҗҶзү№жҖ§LDеҷЁд»¶жңүзқҖдёҘйҮҚзҡ„еұҖйҷҗжҖ§гҖӮжҝҖе…үиЎҚе°„жҳҜдёҖз§ҚйӣҶжҲҗжҠҖжңҜпјҢе®ғйңҖиҰҒдёҖдёӘзӣёеҜ№еӨҚжқӮдё”еҹәжң¬дёҠвҖңз—…жҖҒвҖқзҡ„ж•°еӯҰз®—жі•жқҘиҺ·еҫ—зІ’еәҰеҲҶеёғпјҲPSDпјүзҡ„иҝ‘дјјиЎЁзӨәгҖӮд»ҺйҖӮеҪ“жө“еәҰзҡ„ж ·е“ҒдёӯиҺ·еҫ—зҡ„вҖңдҝЎеҸ·вҖқжҳҜж•Је°„/иЎҚе°„ејәеәҰдёҺи§’еәҰзҡ„вҖңеӣҫжЎҲвҖқгҖӮиҝҷз§ҚеӣҫжЎҲжҳҜз”ұдәҺи®ёеӨҡзІ’еӯҗеҗҢж—¶еҸ—еҲ°жҝҖе…үе…үжәҗзҡ„з…§жҳҺдә§з”ҹзҡ„пјҢжүҖжңүзІ’еӯҗзҡ„ж•Је°„/иЎҚе°„е…үзәҝеңЁжҜҸдёӘжҺўжөӢеҷЁе…ғ件еӨ„ж··еҗҲеңЁдёҖиө·гҖӮж•Је°?иЎҚе°„е…үејәеәҰи§’зҡ„з»“жһңжЁЎејҸдёҚеҶҚзұ»дјјдәҺжңҖеӨ§еҖје’ҢжңҖе°ҸеҖјзҡ„з®ҖеҚ•дәӨжӣҝпјҢеҝ…йЎ»йҖҡиҝҮйҖӮеҪ“зҡ„ж•°еӯҰз®—жі•еҜ№ж•ҙеҘ—жЈҖжөӢеҲ°зҡ„ејәеәҰеҖјпјҲйҖӮеҪ“жҢүж—¶й—ҙе№іеқҮеҖјпјүиҝӣиЎҢвҖңеҸҚиҪ¬вҖқе’ҢвҖңеӨ„зҗҶвҖқпјҢд»ҘиҺ·еҫ—еҜ№еҹәзЎҖPSDзҡ„еҗҲзҗҶеҮҶзЎ®е’ҢеҸҜеҶҚзҺ°зҡ„дј°и®ЎгҖҒь/p>

LDжҳҜеҹәдәҺдёӨз§Қзү©зҗҶеҺҹзҗҶзҡ„з»“еҗҲпјҡеӨ«зҗ…зҰҫиҙ№иЎҚе°„е’Ңзұіж°Ҹж•Је°„пјҢеүҚиҖ…дҫқиө–дәҺз”ұиЎҚе°„зҺ°иұЎжҳҺзЎ®еј•иө·зҡ„ж•Је°„е…үејәеәҰзҡ„жЁЎејҸгҖӮдҪҝз”ЁеҗҲйҖӮзҡ„жҺўжөӢеҷЁе…ғ件иҝӣиЎҢз©әй—ҙйҳөеҲ—пјҢеңЁзӣёеҜ№дәҺжӯЈеҗ‘жҝҖе…үжқҹж–№еҗ‘зҡ„зӣёеҜ№иҫғе°Ҹзҡ„и§’еәҰиҢғеӣҙеҶ…жЈҖжөӢиЎҚе°„е…үејәеәҰгҖӮзҗҶи®әдёҠпјҢиЎҚе°„е…үејәзҡ„дәӨжӣҝжңҖеӨ§еҖје’ҢжңҖе°ҸеҖјжЁЎејҸзҡ„и§’иҢғеӣҙдёҺзҗғеҪўзІ’еӯҗзҡ„зӣҙеҫ„жҲҗеҸҚжҜ”пјҢжүҖжңүе…¶д»–зү©зҗҶеҸӮж•°пјҲдҫӢеҰӮпјӣжіўй•ҝпјүйғҪжҳҜеӣәе®ҡзҡ„пјҢзІ’еӯҗи¶ҠеӨ§пјҢеӣҫжЎҲе°ұи¶Ҡе°ҸгҖӮ然иҖҢпјҢеҪ“зІ’еҫ„е°ҸдәҺзәҰ2mmж—¶пјҢз”ұдәҺиЎҚе°„зҺ°иұЎиҖҢеј•иө·зҡ„е‘ЁжңҹжҖ§ејәеәҰеҸҳеҢ–зҡ„з©әй—ҙжЁЎејҸе·ІдёҚеҶҚеӯҳеңЁгҖӮзӣёеҸҚпјҢжңүж•Ҳзҡ„жңәеҲ¶жҳҜе…үж•Је°„гҖӮеӣ жӯӨпјҢдёәдәҶиҺ·еҫ—жҜ”еӨ«зҗ…зҰҫиҙ№вҖңдёӢйҷҗвҖқжӣҙе°Ҹзҡ„зІ’еӯҗзҡ„еҸҜйқ зҡ„зІ’еҫ„дҝЎжҒҜпјҲеӨ«зҗ…зҰҫиҙ№вҖңдёӢйҷҗвҖқеҮ д№ҺеҢ…жӢ¬е…ёеһӢCMPзҡ„ж•ҙдёӘз§ҚзҫӨеҲҶеёғпјүпјҢеҝ…йЎ»е®һж–ҪеҹәдәҺMieж•Је°„зҗҶи®әзҡ„第дәҢж¬ЎжөӢйҮҸгҖӮиҜҘзҗҶи®әжҸҸиҝ°дәҶз”ұдәҺеҚ•дёӘзІ’еӯҗеҶ…дёҚеҗҢзӮ№ж•Је°„зҡ„еҚ•дёӘе…үжіўзҡ„зӣёдә’е№Іжү°пјҢж•Је°„ејәеәҰеңЁиҫғеӨ§и§’еәҰдёҠзҡ„еҸҳеҢ–гҖӮиҝҷз§Қж•Ҳеә”еј•иө·ж•Је°„ејәеәҰзҡ„и§’еәҰдҫқиө–жҖ§пјҢиҝҷеҸ–еҶідәҺжҝҖе…үжіўй•ҝгҖҒзІ’еӯҗзӣҙеҫ„е’ҢзІ’еӯҗжҠҳе°„зҺҮгҖҒь/p>

жӯӨеӨ–пјҢж•Је°„ејәеәҰйҡҸи§’еәҰзҡ„еҸҳеҢ–д№ҹеҸ—еҲ°зІ’еӯҗеҗёж”¶е…үзҡ„зЁӢеәҰзҡ„жҳҫи‘—еҪұе“ҚпјҢиҜҘзі»ж•°з”ұзІ’еӯҗпјҲеӨҚж•°пјүжҠҳе°„зҺҮзҡ„иҷҡйғЁиЎЁзӨәгҖӮеӣ жӯӨпјҢз”ЁжҲ·еҝ…йЎ»еҮҶеӨҮеҘҪжҸҗдҫӣжөҶж¶Ійў—зІ’жҠҳе°„зҺҮзҡ„е®һйғЁе’ҢиҷҡйғЁгҖӮжңҖеҗҺпјҢдёәдәҶжңүж•ҲпјҢвҖңе…үж•Је°„вҖқд»ӘеҷЁеҝ…йЎ»жҲҗеҠҹең°з»“еҗҲеӨ«зҗ…зҰҫиҙ№иЎҚе°„е’Ңзұіж°Ҹж•Је°„еҲҶжһҗзҡ„з»“жһңпјҢд»ҘдҫҝдёәйҮҚеҸ зү©зҗҶеҢәеҹҹе’ҢзҗҶи®әзҡ„PSDдә§з”ҹеҮҶзЎ®еҸҜйқ зҡ„з»“жһңгҖӮд»ҺдёӨз§Қе®Ңе…ЁдёҚеҗҢзҡ„зү©зҗҶжЁЎеһӢжһ„е»әжӯЈзЎ®зҡ„з»“жһңвҖңж··еҗҲзү©вҖқеҜ№дәҺеҹәдәҺиҝҷдёӨдёӘзү©зҗҶеҺҹзҗҶзҡ„д»ӘеҷЁжқҘиҜҙпјҢжҳҜдёҖдёӘиү°е·Ёзҡ„гҖҒе°ҡжңӘи§ЈеҶізҡ„жҠҖжңҜжҢ‘жҲҳгҖҒь/p>

еҪ“然пјҢLDеҸҜд»ҘзӣёеҜ№жңүж•Ҳең°дә§з”ҹеҸҜйқ зҡ„CMPе№іеқҮзІ’еҫ„пјҢеүҚжҸҗжҳҜж ·е“Ғзҡ„еҹәжң¬PSDзӣёеҜ№з®ҖеҚ•дё”вҖңжҖ§иғҪиүҜеҘҪвҖқгҖӮеҜ№дәҺзЁіе®ҡгҖҒиүҜеҘҪзҡ„жҠӣе…үжөҶж–ҷпјҢйҖҡеёёж»Ўи¶іиҜҘж ҮеҮҶгҖӮиҖҢеңЁдёҚзЁіе®ҡжҲ–дёҚиүҜжөҶж–ҷзҡ„жғ…еҶөдёӢпјҢеӨ§ејӮеёёзІ’еӯҗзҡ„ж•°йҮҸжҳҫи‘—еўһеҠ пјҢPSDйҖҡеёёдёҚеҶҚйҖӮз”ЁдәҺйҖҡиҝҮе…үж•Је°„ж–№жі•иҝӣиЎҢеҮҶзЎ®гҖҒеҸҜйқ зҡ„еҲҶжһҗгҖӮзӣёеҸҚпјҢдёҚеҸҜжҺҘеҸ—зҡ„еӨ§дё”йҖҡеёёдёҚеҸҜеҶҚзҺ°зҡ„дјӘеҪұз»ҸеёёеҜјиҮҙи®Ўз®—PSDгҖҒь/p>

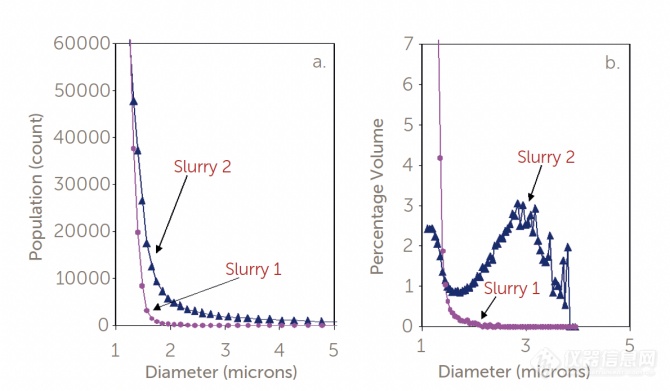

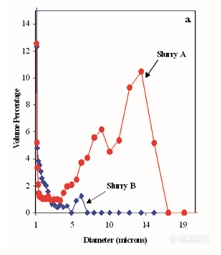

зӣёжҜ”д№ӢдёӢпјҢSPOSжҳҜдёҖз§ҚеҹәдәҺе…үзәҝйҒ®жҢЎзҡ„еҚ•йў—зІ’и®Ўж•°еҷЁгҖӮйҖҡиҝҮи®Ўз®—зІ’еӯҗж•°пјҢSPOSеҸҜд»ҘеңЁеҸ‘зҺ°еӨ§еӨҡж•°еҜјиҮҙзјәйҷ·зҡ„зІ’еӯҗзҡ„е°әеҜёиҢғеӣҙеҶ…жҸҗдҫӣи¶…й«ҳзҡ„еҲҶиҫЁзҺҮе’ҢзҒөж•ҸеәҰпјҲи§Ғеә”з”ЁжіЁйҮ?56пјүгҖӮSPOSдёӯзҡ„PSDдёҖж¬ЎеҸӘз”ҹжҲҗдёҖдёӘзІ’еӯҗпјҢеӣ жӯӨе®ғеҹәжң¬дёҠдёҚеҸ—д»ҺLDиҺ·еҫ—зҡ„е·ІжҠҘе‘ҠPSDзҡ„еҗ„з§ҚдёҚзЁіе®ҡжҖ§е’ҢдјӘеҪұзҡ„еҪұе“ҚгҖӮSPOSеҸҜиҺ·еҫ—е…ідәҺжңҖеӨ§жөҶж–ҷйў—зІ’еҢәеҹҹзҡ„еҮҶзЎ®дё”еҸҜйҮҚеӨҚзҡ„е®ҡйҮҸдҝЎжҒҜпјҢиҝҷжӯЈжҳҜжөҶж–ҷжҖ§иғҪжңҖйҮҚиҰҒзҡ„еҢәеҹҹгҖӮжҲ‘们йҖҡиҝҮжҹҘзңӢдёҖдәӣжңүд»ЈиЎЁжҖ§зҡ„ж•°жҚ®жқҘеҜ№жҜ”иҝҷдёӨз§ҚжҠҖжңҜпјҢеӣ?aеҢ…еҗ«з”ұдёӨз§Қж°§еҢ–й“ҲеһӢжөҶж–ҷдёҠзҡ„SPOSиҺ·еҫ—зҡ„жҖ»дҪ“еҲҶеёғпјҢе·ІзҹҘиҝҷдәӣжөҶж–ҷеңЁзЁіе®ҡжҖ§ж–№йқўеӯҳеңЁй—®йўҳпјҢ并且еҗ«жңүеӨ§йҮҸеӨ§йў—зІ’гҖӮжөҶж–?жҳҜжҖ§иғҪиүҜеҘҪзҡ„жөҶж–ҷпјҢиҖҢи§ӮеҜҹеҲ°жөҶж–ҷ2еңЁе…¶е®№еҷЁеә•йғЁжңүжІүз§Ҝзү©дә§з”ҹпјҢи®ӨдёәжҳҜдёҚзЁіе®ҡзҡ„гҖӮеҲ¶йҖ е•Ҷ规е®ҡиҝҷдәӣжөҶж–ҷзҡ„е№іеқҮзӣҙеҫ„дёә350 nmпјҢиҝҷдәӣеҲҶеёғд»Һ1ОјmејҖе§ӢпјҢPSDзұ»дјјдәҺе№іж»‘иЎ°еҮҸзҡ„е°ҫе·ҙпјҢжөҶж–?зҡ„е°ҫз«ҜжҳҺжҳҫжҜ”жӣҙзЁіе®ҡжөҶж–?зҡ„е°ҫз«Ҝе®ҪгҖҒь/p>

еӣ?. A.ж°§еҢ–й“Ҳз ”зЈЁж¶І1пјҲеңҶеҪўпјүе’Ңз ”зЈЁж¶І2пјҲдёүи§’еҪўпјүзҡ„з§ҚзҫӨеҲҶеёғпјӣb.з ”зЈЁж¶?е’Ңз ”зЈЁж¶І2зҡ„дҪ“з§ҜеҠ жқғPSDгҖҒь/p>

еӣ?.Aпјҡж°§еҢ–й“Ҳж–ҷжөҶ1пјҲеңҶеҪўпјүе’Ңж–ҷжө?пјҲдёүи§’еҪўпјүзҡ„жҖ»дҪ“еҲҶеёғпјӣBпјҡжөҶж–?е’ҢжөҶж–?зҡ„дҪ“з§ҜеҠ жқғPSDгҖҒь/p>

жӣҙжё…жҘҡең°ејәи°ғдәҶдёӨдёӘж ·жң¬д№Ӣй—ҙзҡ„е·®ејӮгҖӮеҜ№дәҺжөҶж–?пјҢеӨ§дә?Ојmзҡ„йў—зІ’еҚ еӣәдҪ“дҪ“з§Ҝзҡ„жҜ”дҫӢзӣёеҜ№иҫғеӨ§гҖӮжӯӨеӨ–пјҢеҸҜд»Ҙж №жҚ®SPOSж•°жҚ®и®Ўз®—е°ҫйғЁзІ’еӯҗдҪ“з§Ҝзҡ„з»қеҜ№зҷҫеҲҶжҜ”гҖӮеҜ№дәҺжөҶж¶?пјҢеӨ§дә?Ојmзҡ„йў—зІ’иҙЎзҢ?.25%пјҢиҖҢжөҶж¶?дё?.68%пјҢиҜҘж•°жҚ®еҶҚж¬ЎйӘҢиҜҒдәҶжөҶж¶?жҳҺжҳҫжӣҙиҒҡйӣҶзҡ„з»“жһңгҖӮеә”жіЁж„Ҹзҡ„жҳҜпјҢиҷҪ然жҜҸдёӘж ·е“Ғе°ҫйғЁзҡ„жқҗж–ҷжҖ»йҮҸеҫҲе°ҸпјҢдҪҶеҜ№жөҶж–ҷжҖ§иғҪзҡ„еҪұе“ҚеҸҜиғҪеҫҲеӨ§гҖҒь/p>

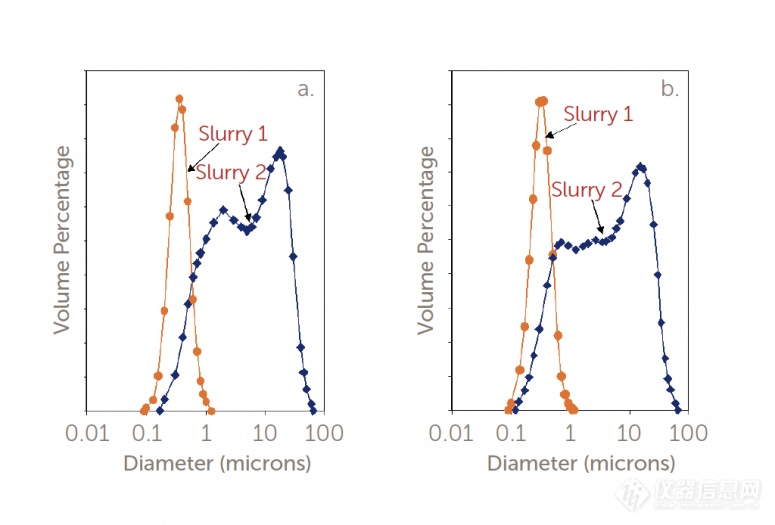

еӣ?еҢ…еҗ«LDеңЁзӣёеҗҢдёӨз§Қж°§еҢ–й“ҲжөҶж–ҷдёҠиҺ·еҫ—зҡ„дҪ“з§ҜеҠ жқғPSDгҖӮеӣһжғідёҖдёӢпјҢиҝҷз§Қд»ӘеҷЁзҡ„дҪҝз”ЁиҖ…еҝ…йЎ»иҫ“е…Ҙзңҹе®һжҠҳе°„зҺҮе’ҢеҒҮжғіжҠҳе°„зҺҮгҖӮдёҖиҲ¬жқҘиҜҙпјҢеӨ§еӨҡж•°жқҗиҙЁзҡ„зңҹе®һжҠҳе°„зҺҮжҳҜе·ІзҹҘзҡ„пјҢдҪҶиҷҡжҠҳе°„зҺҮеҲҷдёҚ然гҖӮеӣҫ2aеҢ…еҗ«дҪҝз”Ё1.65зҡ„е®һйҷ…жҠҳе°„зҺҮе’?.01iзҡ„еҒҮжғіжҠҳе°„зҺҮи®Ўз®—зҡ„з»“жһңпјҢиҖҢеӣҫ2bдёӯзҡ„ж•°жҚ®дҪҝз”Ё0.10iзҡ„еҒҮжғіжҠҳе°„зҺҮи®Ўз®—гҖӮиҝҷдёӨз»„ж•°жҚ®йғҪжҳҜж №жҚ®зӣёеҗҢзҡ„ж•Је°„е…үжЁЎејҸи®Ўз®—зҡ„гҖӮеңЁжҜҸж¬Ўи®Ўз®—дёӯпјҢи®Ўз®—ж•°жҚ®иЎЁжҳҺпјҢжөҶж–?жҜ”жөҶж–?зҡ„еҲҶеёғиҢғеӣҙжӣҙе№ҝпјҢйў—зІ’жӣҙеӨ§гҖӮдҪҶиҝҷдәӣж•°жҚ®д»Қ然иҜҙжҳҺдәҶд»ҺLDиҺ·еҫ—еҮҶзЎ®е®ҡйҮҸдҝЎжҒҜзҡ„йҡҫеәҰгҖӮйҰ–е…ҲпјҢиҷҡжҠҳе°„зҺҮзҡ„йҖүжӢ©дҪҝжөҶж¶?е№іеқҮзӣҙеҫ„зҡ„еҸ‘з”ҹдәҶ10%зҡ„еҸҳеҢ–пјҢ并жһҒеӨ§ең°ж”№еҸҳдәҶжөҶж¶?зҡ„еҲҶеёғеҪўзҠ¶гҖӮе…¶ж¬ЎпјҢжөҶж¶І2зҡ„з»“жһңиЎЁжҳҺеӨ§йғЁеҲҶпј?gt;70%пјүеӣәдҪ“дҪ“з§ҜжҳҜз”ұеӨ§дә?Ојmзҡ„йў—зІ’иҙЎзҢ®зҡ„гҖӮиҝҷжҳҜдёҚеҸҜиғҪзҡ„пјҢе®ғдёҺйҮҚйҮҸеҲҶжһҗзҡ„з»“жһңд»ҘеҸҠSPOзҡ„з»“жһңзӣёеҶІзӘҒпјҢSPOSзҡ„з»“жһңзЎ®е®ҡдәҶжөҶж–ҷ2дёӯеӨ§дә?Ојmзҡ„йў—зІ’зҡ„еӣәдҪ“зҷҫеҲҶжҜ”е°Ҹдә?%гҖӮиҜҘж•°жҚ®иҜҒжҳҺдәҶдёҠиҝ°и§ӮзӮ№пјҢжҠҳе°„зҺҮзҡ„йҖүжӢ©еҜ№жҝҖе…үиЎҚе°„зҡ„з»“жһңеҪұе“ҚеҫҲеӨ§гҖҒь/p>

еӣ?. LDиҺ·еҫ—зҡ„з ”зЈЁж¶І1пјҲеӣҫдёӯеңҶеңҲпјүе’?пјҲиҸұеҪўпјүзҡ„дҪ“з§ҜеҠ жқғPSDгҖӮA.жҠҳе°„зҺҶэ1.65+0.01iгҖӮB.жҠҳе°„зҺҶэ1.65+0.10i

еӣ?пјҡйҖҡиҝҮLDиҺ·еҫ—зҡ„жөҶж–?пјҲеңҶеҪўпјүе’ҢжөҶж–?пјҲй’»зҹіпјүзҡ„дҪ“з§ҜеҠ жқғPSD A.жҠҳе°„зҺҶэ1.65+0.01iпјҢBжҠҳе°„зҺҶэ1.65+0.10i

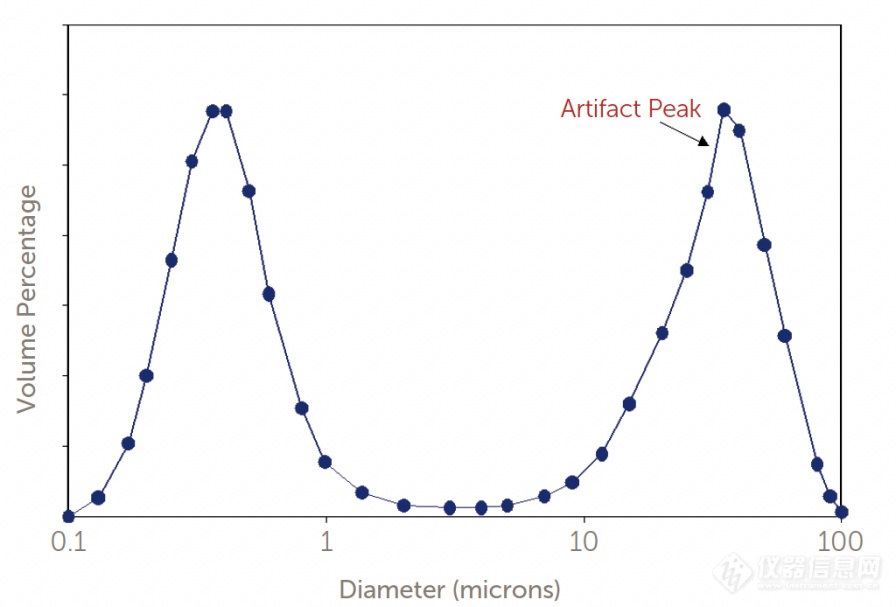

дёӢеӣҫзҡ„ж•°жҚ®иҜҙжҳҺдәҶLDзҡ„еҸҰдёҖдёӘй—®йўҳпјҢеҚіе®ғеҖҫеҗ‘дәҺдә§з”ҹдёҚд»ЈиЎЁзңҹе®һзІ’еӯҗеӨ§е°Ҹзҡ„дјӘеҪұгҖӮеӣҫ3жҳҫзӨәдәҶи¶…еЈ°еӨ„зҗҶеҗҺжөҶж–ҷ1зҡ„дҪ“з§ҜеҠ жқғPSDпјҲID=1.65+0.10iпјүгҖӮеӣһжғідёҖдёӢпјҢжңӘи¶…еЈ°ж ·е“ҒпјҲеӣ?пјүзҡ„PSDз”ұдёҖдёӘе®ҪеәҰзӣёеҜ№иҫғзӘ„зҡ„еҚ•еі°з»„жҲҗгҖӮдҪҝз”Ёжөёе…ҘејҸеЈ°жіўжҺўеӨҙиҝӣиЎҢи¶…еЈ°жіўеӨ„зҗ?0з§’еҗҺпјҢе№іеқҮдҪҚ移жӣҙй«ҳпјҢ第дәҢдёӘеі°еҖјеҮәзҺ°еңЁ35ОјmеӨ„пјҢе…¶дёӯеҗ«жңү50%зҡ„еӣәдҪ“дҪ“з§ҜгҖӮд»…жӯӨдёҖйЎ№ж•°жҚ®е°ұиЎЁжҳҺпјҢи¶…еЈ°жіўдҪңз”ЁдјҡеҜјиҮҙжөҶж–ҷиҒҡйӣҶпјҢиҝҷдёҺйў„жңҹзҡ„иЎҢдёәзӣёеҸҚгҖӮи¶…еЈ°жіўеӨ„зҗҶеҸҜеҲҶи§Јејұз»“еҗҲиҒҡйӣҶдҪ“гҖҒь/p>

еӣ?.ж°§еҢ–й“Ҳз ”зЈЁж¶І 1 зҡ„дҪ“з§ҜеҠ жқ PSD з»ҸиҝҮ 20 з§’зҡ„и¶…еЈ°еӨ„зҗҶеҗҺд»Һ LD иҺ·еҫ—гҖҒь/p>

еӣ?пјҡи¶…еЈ°еӨ„зҗ?0з§’еҗҺпјҢиҺ·еҫ—ж°§еҢ–й“ҲжөҶж–ҷ1зҡ„дҪ“з§ҜеҠ жқғPSD

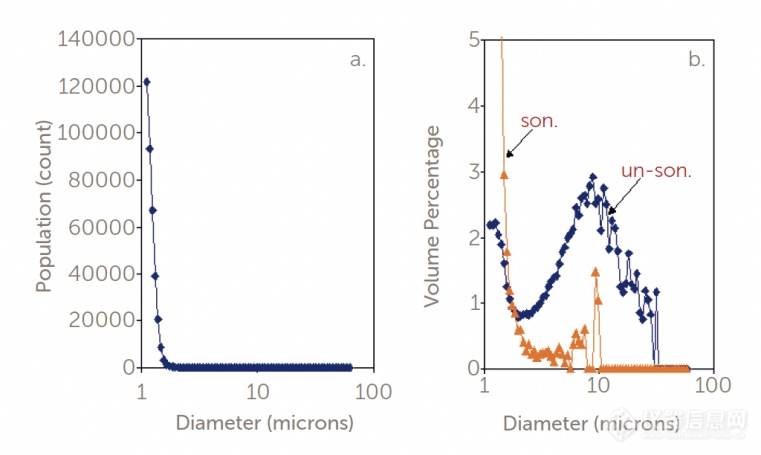

еӣ?aеҢ…еҗ«дәҶSPOSд»ҺеҗҢдёҖж ·жң¬дёӯиҺ·еҫ—зҡ„ж•°йҮҸеҠ жқғPSDгҖӮеҗҢж ·пјҢеҸӘи§ӮеҜҹеҲ°дёҖдёӘе°ҫз«ҜжңӘзңӢеҲ°ең?5ОјmеӨ„зҡ„第дәҢдёӘеі°еҖјгҖӮжҜ”иҫғеӨ§дә?Ојmпј?.23%пјүйў—зІ’зҡ„е°ҫйғЁеӣәдҪ“зҷҫеҲҶжҜ”иЎЁжҳҺпјҢдёҺжңӘи¶…еЈ°зҡ„ж ·е“ҒпјҲ0.25%пјүжІЎжңүеҸҳеҢ–гҖӮеӣҫ4bжҳҫзӨәдәҶи¶…еЈ°еӨ„зҗҶеҗҺжқҘиҮӘSlurry2зҡ„дҪ“з§ҜеҠ жқғSPOSж•°жҚ®гҖӮе®ғдёҺеӣҫ1дёӯжңӘи¶…еЈ°зҡ„ж•°жҚ®еҸ еҠ гҖӮз”ұдәҺи¶…еЈ°дҪңз”ЁпјҢеӨ§дәҺ2Ојmзҡ„йў—зІ’зҡ„дҪ“з§ҜиҙЎзҢ®жҳҫи‘—йҷҚдҪҺпјҢе°ҫйғЁеҜ№жҲҗдәӨйҮҸзҡ„иҙЎзҢ®зҺҮйҷҚиҮ?.03%гҖӮSPOSдјјд№ҺиЎЁжҳҺпјҢдёҺLDз»“жһңзӣёжҜ”пјҢи¶…еЈ°еӨ„зҗҶе…·жңүеҮҸе°‘еӨ§йў—зІ’иҖҢдёҚжҳҜеўһеҠ еӨ§йў—зІ’зҡ„йў„жңҹж•ҲжһңгҖӮеҫҲжҳҺжҳҫпјҢSPOSз»“жһңеңЁзү©зҗҶдёҠжӣҙзңҹе®һгҖӮеҸӘиғҪеҫ—еҮәз»“и®әпјҢеӣ?дёӯзҡ„PSDжҳҜз”ұж•Је°„е…үжЁЎејҸеҸҚиҪ¬дә§з”ҹзҡ„ж•°еӯҰдјӘеҪұйҖ жҲҗзҡ„гҖӮиҜҘз»“и®әеҶҚж¬ЎиҜҒжҳҺдәҶдҪҝз”ЁLDйў„жөӢжөҶж–ҷжҖ§иғҪзҡ„еҚұе®ігҖҒь/p>

еӣ?.A.и¶…еЈ°еӨ„зҗҶ20з§’еҗҺзҡ„з ”зЈЁж¶І1;B.и¶…еЈ°еӨ„зҗҶеүҚеҗҺзҡ„з ”зЈЁж¶І2гҖҒь/p>

дҪңдёәеҸҰдёҖдёӘдҫӢеӯҗпјҢиҖғиҷ‘еӣ?дёӯзҡ„ж•°жҚ®гҖӮиҜҘж•°жҚ®жҳҜд»ҺдәҢж°§еҢ–зЎ…еҹәCMPдёӯиҺ·еҫ—зҡ„пјҢжҜ”ж°§еҢ–й“ҲжөҶж–ҷжӣҙеёёз”ЁгҖӮеӣҫ5aеҢ…еҗ«д»?.5ОјmејҖе§Ӣзҡ„дёӨз§ҚдәҢж°§еҢ–зЎ…жөҶж–ҷзҡ„SPOSе°ҫйғЁж•°жҚ®пјҲдҪ“з§ҜеҠ жқғпјүгҖӮиҝҷдәӣжөҶж–ҷзҡ„е№іеқҮзӣҙеҫ„иў«и®ӨдёәеңЁ0.10иҮ?.15ОјmиҢғеӣҙеҶ…гҖӮд»ҺеӣҫдёӯеҸҜд»ҘзңӢеҮәпјҢжөҶж¶ІAзҡ„йў—зІ’дҪ“з§ҜеңЁ2-20ОјmиҢғеӣҙеҶ…еҚ еҫҲеӨ§жҜ”дҫӢпјҢиҖҢжөҶж¶ІBзҡ„йў—зІ’дҪ“з§ҜдёҚи¶…иҝҮ5ОјmгҖӮеӣҫ5bеҢ…еҗ«з”ұLDеңЁжөҶж¶ІaдёҠиҺ·еҫ—зҡ„дҪ“з§ҜеҠ жқғPSDпјҲID=1.08+0.10iпјүпјҢжөҶж–ҷBзҡ„PSDзӣёеҗҢгҖӮеҸҜд»ҘзңӢеҮәпјҢе®ғз”ұеҚ•дёӘеҜ№з§°еі°з»„жҲҗпјҢдёӯеҝғдё?.15ОјmпјҢдҪҶжІЎжңүеӨ§дәҺ1Ојmзҡ„йў—зІ’гҖӮиҝҷжҳҜдёҖдёӘеҗҲзҗҶзҡ„е…үж•Је°„з»“жһңпјҢиЎЁжҳҺеҪ“ж ·е“Ғе…·жңүзӘ„PSDж—¶пјҢLDеҸҜд»ҘиҺ·еҫ—жңүз”Ёзҡ„е№іеқҮзӣҙеҫ„дҝЎжҒҜгҖӮеҸҰдёҖж–№йқўпјҢиҜҘз»“жһңеҶҚж¬ЎиҜҒжҳҺдәҶLDзҡ„зҒөж•ҸеәҰиҫғдҪҺгҖӮиҷҪ然SPOSиғҪеӨҹзңӢеҲ°иҝҷдёӨз§ҚзЎ…жөҶж–ҷзҡ„е·®ејӮпјҢдҪҶLDж— жі•жҹҘзңӢгҖҒь/p>

еӣ?пјҡA.д»ҺSPOSиҺ·еҫ—зҡ„зЎ…жөҶAе’ҢBзҡ„дҪ“з§ҜеҠ жқғPSDsB.д»ҺLDдёӯиҺ·еҫ—зҡ„зЎ…жөҶAзҡ„дҪ“з§ҜеҠ жқғPSD

иҝҷдәӣж•°жҚ®д»ҘеҸҠд№ӢеүҚи®Ёи®әзҡ„еӣҫдёӯзҡ„ж•°жҚ®иғҪеӨҹиҜҙжҳҺйҮҸеҢ–еӨ§зҡ„ејӮеёёзІ’еӯҗзҡ„йҮҚиҰҒжҖ§пјҢеҪ“иҝҷдәӣзІ’еӯҗеҮәзҺ°еңЁCMPжөҶж–ҷдёӯж—¶пјҢеҸҜиғҪдјҡеҜјиҮҙзјәйҷ·е’ҢиҠҜзүҮдә§йҮҸйҷҚдҪҺгҖӮеңЁеӨ„зҗҶеҷЁд»·ж јдёӢйҷҚзҡ„ж—¶еҖҷпјҢеҚідҪҝжҳҜе°‘йҮҸжҸҗй«ҳдә§йҮҸд№ҹиғҪиҺ·еҫ—жҳҫи‘—зҡ„з»ҸжөҺеӣһжҠҘпјҢе”ҜдёҖиғҪеҮҶзЎ®еҒҡеҲ°иҝҷдёҖзӮ№зҡ„жҠҖжңҜжҳҜSPOSгҖҒь/p>

еһӢеҸ·пјҡAccuSizer A7000 AD/APS

900000е…Ӯь/span>

еһӢеҸ·пјҡAccuSizer 780 A7000 APS

900000е…Ӯь/span>- InVueВ® GV148 ж¶ІдҪ“жө“еәҰзӣ‘жөӢеҷ?/a>

- SemiChem еҚ•ж§ҪеЈҒжҢӮејҸеңЁзәҝжө“еәҰзӣ‘жөӢд»Ә

- SemiChem еңЁзәҝжө“еәҰзӣ‘жөӢд»?/a>

- Pharmsteriв„ўII PES0.22зј“еҶІеӣҠејҸиҝҮж»Өеҷ?/a>

- Pharmsteriв„ PTFEзӯ’ејҸиҝҮж»Өеҷ?/a>

- Dual Apex Mill ж№ҝејҸеҫ®зҸ зЈЁжңә(з ӮзЈЁжңәпјү

- Apex Mill з«ӢејҸзҸ зЈЁжңәпјҲз ӮзЈЁжңәпјү

- Apex LABO е°Ҹе®№йҮҸзҸ зЈЁжңәпјҲз ӮзЈЁжңәпјҲь/a>

- Ultra Apex MillзҸ зЈЁжңәпјҲз ӮзЈЁжңәпјү

- зҫҺеӣҪPSS FMS 380 OL CMPеңЁзәҝжЈҖжөӢд»Ә

- POUеңЁзәҝзІ’еәҰжЈҖжөӢд»Ә

- Apex LABO е°Ҹе®№йҮҸзҸ зЈЁжңәпјҲз ӮзЈЁжңәпјҲь/a>

- зҫҺеӣҪPSS Nicomp N3000 зәізұізІ’еәҰд»?/a>

- Xе°„зәҝеҲҶзҰ»иЎҢдёәеҲҶжһҗд»?/a>

- зҫҺеӣҪPSS Nicomp Z3000 зәізұізІ’еәҰд»ӘеҸҠZetaз”өдҪҚд»?/a>

- еңЁзәҝи®Ўж•°зІ’еҫ„жЈҖжөӢд»Ә

- зҫҺеӣҪPSS AccuSizer 780 A7000 APS еӨ§д№ізІ’еҲҶжһҗд»Ә

- PSS Nicomp 380 Z3000 zetaз”өдҪҚжЈҖжөӢд»Ә

иҷҡжӢҹеҸ·е°Ҷеңз§’еҗҺеӨұж•Ҳ

з«ӢеҚіжӢЁжү“дёәдәҶдҝқиҜҒйҡҗз§Ғе®үе…ЁпјҢе№іеҸ°е·ІеҗҜз”ЁиҷҡжӢҹз”өиҜқпјҢиҜ·ж”ҫеҝғжӢЁжү“

(жҡӮдёҚж”ҜжҢҒзҹӯдҝЎ)