еҗҙз‘ҫ

зҸ жө·ж¬§зҫҺе…Ӣд»ӘеҷЁжңүйҷҗе…¬еҸёеә”з”Ёз»ҸзҗҶпјҢдё»иҰҒиҙҹиҙЈзІ’еәҰжЈҖжөӢжҠҖжңҜдә§е“Ғзҡ„еә”з”Ёе’ҢжҠҖжңҜж”ҜжҢҒе·ҘдҪңгҖӮеҜ№дәҺзІ’еәҰзІ’еҪўиЎЁеҫҒеҹәзЎҖзҗҶи®әгҖҒжөӢйҮҸеҺҹзҗҶе’Ңеә”з”ЁжҠҖжңҜз§ҜзҙҜдәҶдё°еҜҢгҖҒж·ұе…Ҙзҡ„е®һжҲҳз»ҸйӘҢпјҢиғҪеӨҹд»ҺзІүдҪ“иҙЁйҮҸе’ҢиЎҢдёҡиҰҒжұӮзӯүеӨҡдёӘз»ҙеәҰжқҘеҲҶжһҗйў—зІ’жЈҖжөӢдёҺиЎЁеҫҒпјҢдёәе®ўжҲ·жҸҗдҫӣ科еӯҰгҖҒзӢ¬еҲ°зҡ„и§ЈеҶіж–№жЎҲгҖҒь/span>

еј•иЁҖ

еңЁзІүдҪ“жқҗж–ҷгҖҒеҲ¶иҚҜе’ҢзәізұіжҠҖжңҜйўҶеҹҹпјҢзІ’еәҰеӨҡеҲҶж•ЈдҪ“зі»зҡ„зЁіе®ҡжҖ§иҜ„дј°жҳҜиҙЁйҮҸжҺ§еҲ¶зҡ„йҮҚиҰҒзҺҜиҠҒь/span>гҖӮеңЁжһҒз«Ҝдё”е…ёеһӢзҡ„жЎҲдҫӢдёӯпјҢеҪ“ж ·е“ҒдёӯеӯҳеңЁдёӨдёӘзҰ»ејӮз»„еҲҶпјҲеҰӮдҪ“з§ҜжҜ?:1пјүдё”D50дҪҚдәҺзІ’еәҰеҲҶеёғи°·еә•ж—¶пјҢдј з»ҹеҹәдәҺеҚ•дёҖдёӯеҖјзІ’еҫ„зҡ„иҜ„дј°ж–№жі•е°ҶйқўдёҙйҮҚеӨ§жҢ‘жҲҳгҖӮжң¬ж–ҮйҖҡиҝҮе®һйӘҢж•°жҚ®еҜ№жҜ”е’ҢзҗҶи®әеҲҶжһҗпјҢе°қиҜ•жҸҗеҮәдёҖеҘ—еӨҡз»ҙеәҰзҡ„зЁіе®ҡжҖ§иҜ„д»·дҪ“зі»гҖҒь/p>

еӨҡеҲҶж•Јж ·е“ҒйҖҡеёёжҢҮж ·е“Ғдёӯйў—зІ’зҡ„е°әеҜёеҲҶеёғиҢғеӣҙиҫғе®ҪпјҢдё”зІ’еәҰеҲҶеёғжӣІзәҝе‘ҲзҺ°йқһеҚ•дёҖеі°еҖјзҡ„дҪ“зі»гҖҒь/strong>дёҺеҚ•еҲҶж•ЈдҪ“зі»пјҲйў—зІ’е°әеҜёй«ҳеәҰеқҮеҢҖпјҢеҲҶеёғзӢӯзӘ„пјүзӣёеҜ№пјҢеӨҡеҲҶж•ЈдҪ“зі»дёӯзҡ„йў—зІ’е°әеҜёе·®ејӮжҳҫи‘—пјҢеҸҜиғҪеҪўжҲҗеҸҢеі°гҖҒеӨҡеі°жҲ–иҝһз»ӯе®ҪеҲҶеёғгҖҒь/span>

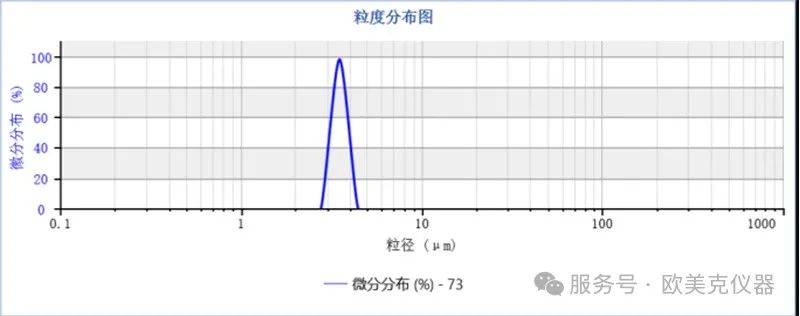

в– еҚ•еҲҶж•ўь/span>

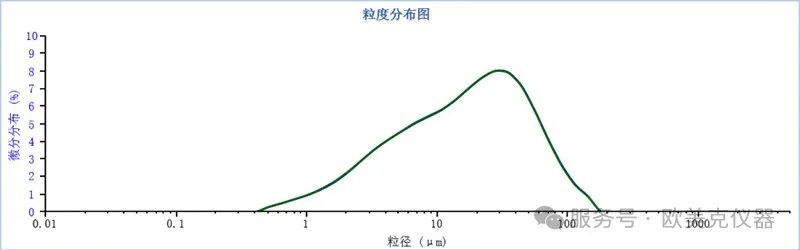

в– еӨҡеҲҶж•ЈпјҲеӨҡеі°пјҲь/span>

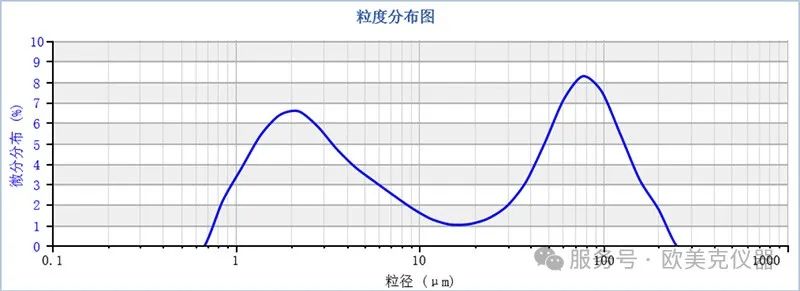

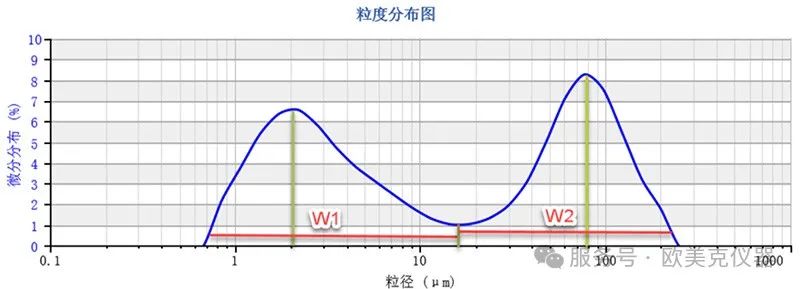

в– еӨҡеҲҶж•ЈпјҲиҝһз»ӯе®ҪеҲҶеёғпјү

еӣ?дёӯпјҢж ·е“ҒзІ’еәҰе‘ҲеҸҢеі°еҲҶеёғпјҢеҚійў—зІ’е°әеҜёйӣҶдёӯеңЁдёӨдёӘдёҚеҗҢеҢәй—ҙпј?.7-15Ојmе’?5-200ОјmпјүпјҢдё”дёӨдёӘз»„еҲҶдҪ“з§ҜзӣёзӯүпјҲжҲ–жҺҘиҝ‘пјүпјҢD50еҲҡеҘҪеңЁеҲҶеёғжӣІзәҝи°·еә•зҡ„дҪҚзҪ®гҖӮйҮҮз”ЁиЎҚе°„жі•еҒҡзІ’еәҰиЎЁеҫҒзҡ„ж—¶еҖҷпјҢD50зҡ„йҮҚеӨҚжҖ§гҖҒйҮҚзҺ°жҖ§еҫҖеҫҖиЎЁзҺ°дёҚеҘҪгҖҒь/span>

в– еӣ?

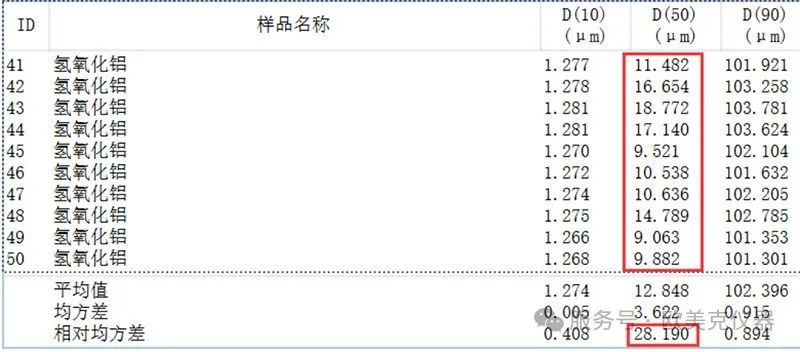

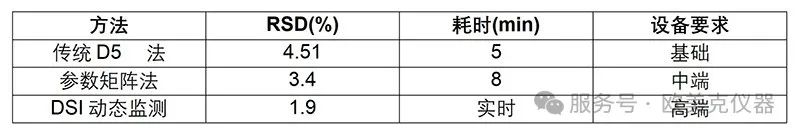

дёҚеҒҡж–№жі•ејҖеҸ‘зҡ„зү№еҫҒеҖјйҮҚеӨҚжҖ§иЎЁзҺ°еҰӮдёӢпјҢD50зҡ„RSDеҖјй«ҳиҫ?8%

жөӢйҮҸж–№жі•дјҳеҢ–

еҜ№дәҺжүҖжңүеӨҡеҲҶж•Јж ·е“Ғзҡ„зІ’еәҰжЈҖжөӢпјҢйҰ–е…ҲйңҖиҰҒеҒҡеҝ…иҰҒзҡ„ж–№жі•еӯҰејҖеҸ‘пјҢдјҳеҢ–еҸ–ж ·гҖҒеҲҶж•Је’ҢжөӢйҮҸжқЎд»¶пјҢд»ҘжҸҗй«ҳж ·е“ҒеҲ¶еӨҮзҡ„д»ЈиЎЁжҖ§пјҲжҲ–дёҖиҮҙжҖ§пјүпјҢйҷҚдҪҺжөӢйҮҸиҜҜе·®е’Ңж•°жҚ®еӨ„зҗҶз®—жі•зҡ„еҪұе“ҚгҖҒь/p>

д»ҘдёӢжҳҜжӯӨзұ»ж ·е“Ғзҡ„жөӢйҮҸж–№жі•иҰҒзӮ№пјҷь/p>

1

еҸ–ж ·еүҚпјҢж ·е“Ғе……еҲҶж··еҢҖпјҢеӨҡзӮ№еҸ–ж ¶ь/p>

2

еўһеҠ еҸ–ж ·йҮҸпјҢйҒ®е…үжҜ”жҺ§еҲ¶еңЁ15~20%

3

延й•ҝжөӢйҮҸйҮҮж ·ж—¶й—ҙпјҢд»Һ常规зҡ?seжҸҗй«ҳиҮ?~12se

зҺ°жңүж–№жі•зҡ„еұҖйҷҗжҖ§еҲҶжһҸь/p>

D50жҢҮж ҮеӨұж•ҲжңәеҲ¶

еңЁеҸҢеі°еҜ№з§°еҲҶеёғдёӯпјҢD50еӨ„дәҺи°·еә•е№іеҸ°еҢәпјҢиҜҘеҢәеҹҹе…·жңүжҳҫи‘—зҡ„йқһеҚ•и°ғж•Ҹж„ҹжҖ§гҖӮеҪ“еі°дҪҚеҒҸ移3%ж—¶пјҢD50жіўеҠЁеҸҜиҫҫ15%гҖӮиҝҷз§ҚзҺ°иұЎжәҗдәҺжҰӮзҺҮеҜҶеәҰеҮҪж•°еңЁиҜҘеҢәй—ҙзҡ„дҪҺжўҜеәҰзү№жҖ§пјҢеҜјиҮҙжөӢйҮҸеҷӘеЈ°иў«еҮ дҪ•зә§ж•°ж”ҫеӨ§гҖҒь/span>

еҸҰеӨ–пјҢеҚідҫҝD50зӣёеҗҢпјҢе®һйҷ…д№ҹеҸҜиғҪжҳҜе·Ұиҫ№еі°еҸҳзҹ®еҸҳе®ҪпјҢеҗҢж—¶еҸіиҫ№еі°еҸҳй«ҳеҸҳзӘ„пјҢеҜјиҮҙдә§е“ҒжҖ§иғҪе·®ејӮгҖҒь/p>

йҮҚеӨҚжҖ§еҒҸе·®жқҘжәҸь/strong>

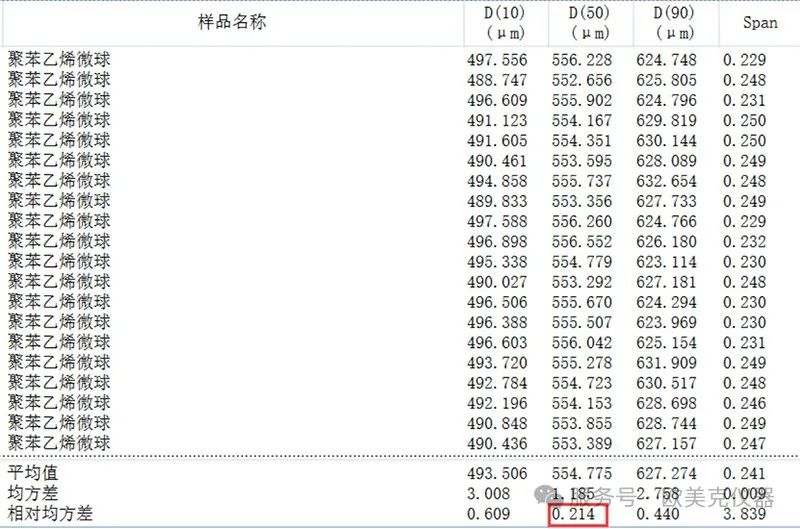

OMECжҝҖе…үзІ’еәҰд»ӘLS-609еҜ№жҜ”жөӢиҜ•жҳҫзӨәпјҲn=20пјүпјҢеҗҢж¬ЎеҸ–ж ·иҝһз»ӯжөӢйҮҸпјҢеҸҢеі°дҪ“зі»D50зҡ„RSDеҖјиҫҫ4.5%пјҢжҳҫи‘—й«ҳдәҺеҚ•еі°дҪ“зі»зҡ„0.2%гҖҒь/p>

в– еҸҢеі°дҪ“зі»зү№еҫҒеҖјз»ҹи®Ўз»“жһӣь/p>

в– еҚ•еҲҶж•ЈдҪ“зі»зү№еҫҒеҖјз»ҹи®Ўз»“жһӣь/span>

еҒҸе·®дё»иҰҒжқҘжәҗдәҺпјҡ

- иҝӣж ·еҲҶж•Јзҡ„зһ¬ж—¶жіўеҠ

- е…үж•Је°„жЁЎеһӢзҡ„иҫ№з•ҢжқЎд»¶ж•Ҹж„ҹжҖ

- еҸҚжј”з®—жі•зҡ„еұҖйғЁж”¶ж•ӣе·®ејҒь/span>

еӨҡз»ҙиҜ„д»·дҪ“зі»зҡ„жһ„е»№ь/span>

иҜ„д»·еҸҢеі°дҪ“зі»зҡ„зЁіе®ҡжҖ§пјҢжҠ“дҪҸвҖңеі°й«ҳгҖҒеі°дҪҚгҖҒеі°е®ҪвҖқдёүдёӘе…ій”®иҰҒзҙ пјҢе°ұиғҪеңЁеӨҚжқӮзҡ„зІ’еәҰеҲҶеёғдёӯе»әз«ӢеҸҜйқ зҡ„иҙЁйҮҸйҳІзәҝгҖҒь/strong>

ж–№жі•1пјҡеі°й«ҳжҜ”зӣ‘жҺ§жі•пјҲйҖӮеҗҲеҹәзЎҖе®һйӘҢе®Өпјү

ж“ҚдҪңжӯҘйӘӨпјҷь/strong>

1пјүз”ЁжҝҖе…үзІ’еәҰд»ӘжөӢеҫ—еҲҶеёғжӣІзәҝ

2пј?nbsp;ж ҮеҮәдёӨдёӘеі°йЎ¶дҪҚзҪ®пјҲеҰӮ2Ојmе’?0ОјmпјҲьbr style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box; overflow-wrap: break-word !important;"/> 3пјүи®Ўз®—дёӨеі°й«ҳеәҰжҜ”еҖјпјҡеі°й«ҳжҜ“эе·Ұеі°й«ҳеәҰ/еҸіеі°й«ҳеәҰ

еҗҲж јж ҮеҮҶпјҷь/strong>

жӯЈеёёжіўеҠЁиҢғеӣҙпјҡпјҲ0.9-1.1пјүГ—ж ҮеҮҶеі°й«ҳжҜ”

жҠҘиӯҰйҳҲеҖјпјҡиҝһз»ӯ3ж¬Ўпјһ1.2Г—ж ҮеҮҶеі°й«ҳжҜ”жҲ–пј?.8Г—ж ҮеҮҶеі°й«ҳжҜ“ь/p>

ж–№жі•2пјҡиӮ©е®ҪжөӢйҮҸжі•пјҲйҖӮеҗҲеҹәзЎҖе®һйӘҢе®Өпјү

ж“ҚдҪңжӯҘйӘӨпјҷь/strong>

1пјүжү“еҚ°еҮәзІ’еәҰеҲҶеёғжӣІзәҝ

2пјүз”Ёзӣҙе°әжөӢйҮҸдёӨеі°еӨ–дҫ§10%й«ҳеәҰеӨ„зҡ„е®ҪеәҰпјҲеӣҫ2пјҲьbr style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box; overflow-wrap: break-word !important;"/> 3пјүи®°еҪ•е·Ұеі°е®ҪеәҰпјҲW1пјүе’ҢеҸіеі°е®ҪеәҰпјҲW2пјҲь/p>

в– еӣ?

еҗҲж јпјҡW1е’ҢW2еҸҳеҢ–пј?5%

дјҳеҠҝпјҡдёҚйңҖиҰҒеӨҚжқӮи®Ўз®—пјҢжҠҖжңҜдәәе‘?еҲҶй’ҹеӯҰдјҡ

ж–№жі•3пјҡеҸҢеҸӮж•°еҜ№з…§жі•пјҲдёӯзә§е®һйӘҢе®ӨжҺЁиҚҗпјү

зӣ‘жҺ§з»„еҗҲпјҷь/strong>

Гҳ еҸӮж•°AпјҡD10пјҲе°Ҹйў—зІ’д»ЈиЎЁеҖјпјү

Гҳ еҸӮж•°BпјҡD90пјҲеӨ§йў—зІ’д»ЈиЎЁеҖјпјү

ж“ҚдҪңжӯҘйӘӨпјҷь/p>

1пјү收йӣҶиҮіе°?0жү№еҗҲж јж ·е“Ғж•°жҚ®пјҢз»ҹи®ЎD10е’ҢD90зҡ„еҹәеҮҶиҢғеӣіь/p>

2пјүз»ҳеҲ¶еҸҢеҸӮж•°жҺ§еҲ¶еӣҪь/p>

- XиҪҙпјҡD10пјҲиҢғеӣҙпјҡ1.0-1.8ОјmпјҲь/p>

- YиҪҙпјҡD90пјҲиҢғеӣҙпјҡ90-116ОјmпјҲь/p>

- з”»еҮәеҗҲж јеҢәеҹҹжӨӯеңҶпјҲеӣҫ3пјҲь/p>

3пјүе®һж—¶ж•°жҚ®ж Үжі?/p>

- еҗҲж јзӮ№пјҡпјҲз»ҝиүІпјү

- йў„иӯҰзӮ№пјҡпјҲй»„иүІпјү

- и¶…ж ҮзӮ№пјҡпјҲзәўиүІпјү

ејӮеёёеҲӨж–ӯпјҷь/strong>

- ж•°жҚ®зӮ№з§»еҮәжӨӯеңҶвҶ’дҪ“зі»еӨұзЁі

- жІҝеҜ№и§’зәҝ移еҠЁвҶ’ж•ҙдҪ“зІ’еҫ„еҸҳеҢ•ь/p>

- еһӮзӣҙ/ж°ҙе№іеҒҸ移вҶ’еҚ•дёҖеі°ејӮеё·ьbr style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box; overflow-wrap: break-word !important;"/>

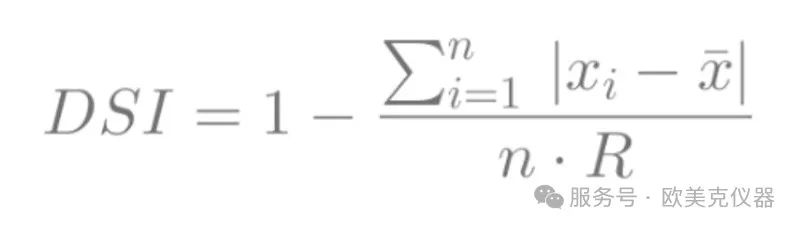

ж–№жі•4пјҡеҠЁжҖҒзЁіе®ҡжҖ§жҢҮж•°пјҲDSIпјүпјҲиҮӘеҠЁеҢ–дә§зәҝйҖӮз”ЁпјҲь/strong>

еҺҹзҗҶпјҷь/strong>

йҖҡиҝҮйҮҸеҢ–еҸҢеі°еҲҶеёғзҡ„еҪўжҖҒеҸҳеҢ–пјҢе®һж—¶зӣ‘жҺ§дҪ“зі»зЁіе®ҡжҖ§гҖӮе…¶ж ёеҝғжҖқжғіжҳҜпјҡзЁіе®ҡжҖ = 1 - жіўеҠЁзҺҮпјҢйҖҡиҝҮи®Ўз®—е…ій”®еҸӮж•°зҡ„еҒҸзҰ»зЁӢеәҰпјҢеҠЁжҖҒеҸҚжҳ дҪ“зі»еӨұжҺ§йЈҺйҷ©гҖҒь/p>

и®Ўз®—е…¬ејҸпјҷь/p>

ж“ҚдҪңжӯҘйӘӨдёҫдҫӢпјҷь/strong>

1пјүе»әз«ӢеҹәеҮҶеҸӮж•?br style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box; overflow-wrap: break-word !important;"/> 2пјүе®үиЈ…еңЁзәҝзІ’еәҰд»Әе®һж—¶зӣ‘жөӢ

3пјүеҪ“DSIпј?.4ж—¶иҮӘеҠЁжҠҘиӯ?br style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box; overflow-wrap: break-word !important;"/> 4пјүеҲҶзә§е“Қеә”зӯ–з•?br style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box; overflow-wrap: break-word !important;"/>

е®һйӘҢйӘҢиҜҒ

жқЎд»¶и®ҫзҪ®пјҷь/strong>

- д»ӘеҷЁпјҡLS-609

- ж ·е“Ғпјҡж°§еҢ–й“қ/ж°ўж°§еҢ–й“қж··еҗҲдҪ“зі»пј?:1пј

- жё©еәҰпј?5Вұ0.5в„?nbsp;

- и¶…еЈ°еҲҶж•Јпј?0kHz/50Wпј?min

з»“жһңеҜ№жҜ”пјҷь/strong>

жҚ®жӮүпјҢйҮҮз”ЁдәҶиҮӘйҖӮеә”еҸҚжј”з®—жі•зҡ„AIзІ’еәҰеҲҶжһҗзі»з»ҹMastersizer 3000+еҸҜеӨ§е№…жҸҗй«ҳеҸҢеі?еӨҡеі°иҜҶеҲ«еҮҶзЎ®зҺҮгҖҒь/p>

жҖ»д№ӢпјҢйҖҡиҝҮиһҚеҗҲеӨҡеҸӮж•°еҲҶжһҗгҖҒеҠЁжҖҒжҢҮж•°е»әжЁЎе’Ңдәәе·ҘжҷәиғҪжҠҖжңҜпјҢеҸҜжҲҗеҠҹе°ҶеҸҢеі°дҪ“зі»зҡ„зЁіе®ҡжҖ§иҜ„дј°зІҫеәҰжҸҗеҚ?-4еҖҚгҖҒьspan style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box !important; overflow-wrap: break-word !important; color: rgb(45, 86, 164);">иҜҘдҪ“зі»е·ІеңЁй«ҳжҖ§иғҪйҷ¶з“·гҖҒй”Ӯз”өжөҶж–ҷзӯүйўҶеҹҹиҺ·еҫ—жҲҗеҠҹеә”з”ЁпјҢжҺЁеҠЁиЎҢдёҡиҙЁйҮҸжҺ§еҲ¶иҝӣе…ҘжҷәиғҪеҢ–ж–°йҳ¶ж®өгҖҒь/strong>

з»“и®әпјҷь/strong>

зІ’еәҰеӨҡеҲҶж•Јж ·е“Ғж—ўжҳҜе·Ҙдёҡз”ҹдә§зҡ„еёёжҖҒпјҢд№ҹжҳҜжҠҖжңҜж”»е…ізҡ„йҮҚзӮ№гҖҒь/span>йҖҡиҝҮе…ҲиҝӣиЎЁеҫҒжҠҖжңҜгҖҒжҷәиғҪз®—жі•дёҺж ҮеҮҶеҢ–дҪ“зі»зҡ„еҚҸеҗҢеҲӣж–°пјҢдј з»ҹиҙЁйҮҸжҺ§еҲ¶зҡ„瓶йўҲжӯЈеңЁиў«зӘҒз ҙгҖӮжңӘжқҘпјҢйҡҸзқҖзәізұіжҠҖжңҜгҖҒдәәе·ҘжҷәиғҪдёҺзү©иҒ”зҪ‘зҡ„ж·ұеәҰиһҚеҗҲпјҢеӨҡеҲҶж•ЈдҪ“зі»зҡ„зІҫеҮҶи°ғжҺ§е°ҶејҖеҗҜжқҗж–ҷ科еӯҰзҡ„ж–°зәӘе…ғгҖҒь/p>

- PT-01Aе®үжҒҜи§’жөӢиҜ•и®Ў

- PT-01BиҮӘ然е Ҷз§ҜеҜҶеәҰи® ь/a>

- PT-01Sж–ҜжҹҜзү№е®№йҮҸи®Ў

- Topsizer-HжҝҖе…үзІ’еәҰеҲҶжһҗд»Ә

- PT-01HйңҚе°”жөҒйҖҹи®Ў

- LS-909EеһӢе№Іжі•жҝҖе…үзІ’еәҰд»Ә

- TDзі»еҲ—зІүдҪ“жҢҜе®һеҜҶеәҰжөӢиҜ•д»?/a>

- PT-01зІүдҪ“жөҒеҠЁжҖ§жөӢиҜ•д»Ә

- RC-3000еһӢз”өйҳ»жі•пјҲеә“е°”зү№пјүйў—зІ’и®Ўж•°еҷЁ/зІ’еәҰд»?/a>

иҷҡжӢҹеҸ·е°Ҷеңз§’еҗҺеӨұж•Ҳ

з«ӢеҚіжӢЁжү“дёәдәҶдҝқиҜҒйҡҗз§Ғе®үе…ЁпјҢе№іеҸ°е·ІеҗҜз”ЁиҷҡжӢҹз”өиҜқпјҢиҜ·ж”ҫеҝғжӢЁжү“

(жҡӮдёҚж”ҜжҢҒзҹӯдҝЎ)

зҷҪйҮ‘дјҡе‘ҳ

зҷҪйҮ‘дјҡе‘ҳ е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>