иҶЁж¶Ұеңҹе№ҝжіӣеә”з”ЁдәҺеҶ¶йҮ‘гҖҒеҢ–е·ҘгҖҒзҹіжІ№гҖҒеҶңдёҡзӯүйўҶеҹҹпјҢиҶЁж¶ҰеңҹеҺҹзҹҝејҖйҮҮеҗҺдёҖиҲ¬жҳҜдёҚ规еҲҷзҡ„еңҹеқ—зҠ¶пјҢдё”еҗ«жң?5%пҪ?8%е·ҰеҸізҡ„ж°ҙеҲҶпјҢе…Ҳз»ҸиҝҮе Ҷеңәзҡ„жҷҫжҷ’еҺ»йҷӨйғЁеҲҶиЎЁж°ҙпјҢеҶҚз»Ҹз ҙзўҺжңәз ҙзўҺеҲ°зІ’еә?пҪ?cmпјҲдҫқжҚ®е·ҘиүәдёҚеҗҢжңүжүҖе·®ејӮпјҲь/span>пјҢ然еҗҺйҖҡиҝҮжҗ…жӢҢжңәгҖҒй’ еҢ–жңәиҝӣиЎҢеҠ ж°ҙй’ еҢ–пјҲжҙ»еҢ•ьspan style="margin: 0px; padding: 0px; max-width: 100%; box-sizing: border-box !important; word-wrap: break-word !important;">пјҲь/span>еӨ„зҗҶпјҢз»ҸжҢӨеҺӢжҲҗеһӢеҗҺйҖҒе…ҘеӣһиҪ¬зғҳе№ІжңәиҝӣиЎҢзғҳе№ІпјҢеҮәж–ҷзІ’еәҰ2пҪ?cmпјҢж°ҙеҲ?2%пҪ?8%пјҢд№ӢеҗҺе–Ӯе…ҘзЈЁжңәзІүзЈЁеҲ¶зІүгҖҒь/span>

зӣ®еүҚпјҢиҶЁж¶Ұеңҹзҡ„дј з»ҹзЈЁзІүи®ҫеӨҮеӨ§еӨҡйҮҮз”?RжҲ?Rйӣ·и’ҷзЈЁпјҢеӣ иҶЁж¶Ұеңҹе…Ҙж–ҷж°ҙеҲҶиҫғй«ҳгҖҒз»ҶеәҰиҰҒжұӮй«ҳ(200зӣ?5%д»ҘдёҠйҖҡиҝҮзҺҮпјҢз”ҡиҮіжӣҙз»Ҷ)пјҢйӣ·и’ҷзЈЁзҡ„дә§йҮҸдҪҺгҖҒзЈЁжҚҹеӨ§гҖҒзІүе°ҳеӨ–жәўгҖҒиҮӘеҠЁеҢ–зЁӢеәҰдҪҺгҖҒйҖӮеә”жҖ§е·®зӯүй—®йўҳжһҒеӨ§ең°йҷҗеҲ¶дәҶдјҒдёҡзҡ„规模йӣҶзәҰеҢ–еҸ‘еұ•гҖӮжң¬ж–ҮеҲҶдә«з«ӢејҸзЈЁзІүзЈЁиҶЁж¶Ұеңҹзҡ„е·ҘиүәеҸҠз”ҹдә§дёӯйҒҮеҲ°зҡ„й—®йўҳе’Ңи§ЈеҶіеҠһжі•гҖҒь/span>

йҮҮз”Ёж–ҷеәҠзІүзЈЁпјҢз ”зЈЁеҺӢеҠӣеҸҜи°ғпјҢйҖүзІүж•ҲзҺҮй«ҳгҖҒз»ҶеәҰи°ғиҠӮиҢғеӣҙе№ҝгҖҒдә§е“Ғи°ғиҠӮж–№дҫҝпјӣеҚ•жңәдә§йҮҸй«ҳгҖҒжҚҹиҖ—пјҲз”өиҖ—е’ҢзЈЁиҖ–ьspan style="margin: 0px; padding: 0px; max-width: 100%; box-sizing: border-box !important; word-wrap: break-word !important;">пјҲь/span>дҪҺгҖҒеҷӘйҹідҪҺгҖҒиҙҹеҺӢжү¬е°ҳе°‘пјҢе…ЁзәҝPLCжҺ§еҲ¶пјҢиҮӘеҠЁеҢ–зЁӢеәҰиҫғй«ҳгҖӮиҜҘе·Ҙиүәзү№еҲ«йҖӮеҗҲзҺ°д»Је·ҘдёҡдјҒдёҡеҜ№иҠӮиғҪзҺҜдҝқзҡ„иҰҒжұӮпјҢеҲ©дәҺжҸҗеҚҮдјҒдёҡеҪўиұЎгҖҒь/span>

з”ҹдә§е®һи·өй—®йўҳеҸҠи§ЈеҶіжҺӘж–јь/section>

1.зү©ж–ҷж°ҙеҲҶ

иҶЁж¶Ұеңҹеӣ е…¶зү№ж®ҠжҖ§пјҢйңҖиҰҒдёҖе®ҡзҡ„ж°ҙеҲҶжүҚиғҪеҸ‘жҢҘеә”з”Ёжҙ»жҖ§гҖӮе…ҘзЈЁзү©ж–ҷеҗ«ж°ҙйҮҸзҡ„дёҚеҗҢдјҡеҪұе“Қз«ӢзЈЁзҡ„иҝҗиЎҢзЁіе®ҡжҖ§гҖӮиҶЁж¶Ұеңҹзҡ„е…ҘзЈЁж°ҙеҲҶйҖҡеёёең?strong style="margin: 0px; padding: 0px; max-width: 100%; box-sizing: border-box !important; word-wrap: break-word !important;">10%пҪ?8%пјҲз»ҸиҝҮзғҳе№ІеҗҺзҡ„ж°ҙеҲҶпјүпјҢз”ҡиҮіжӣҙй«ҳпјҢеңЁзІүзЈЁиҝҮзЁӢдёӯйҖҡе…ҘзғӯйЈҺеҸҜжңүж•Ҳи§ЈеҶізІүзЈЁж•ҲзҺҮй—®йўҳпјҢеҗҰеҲҷзү©ж–ҷеңЁзЈЁзӣҳдёҠжҳ“еӣ зЈЁиҫҠзҡ„й«ҳеҺӢдҪңз”ЁиҖҢдә§з”ҹж–ҷйҘјпјҢдҪҝеҫ—ж–ҷеұӮдёҚж–ӯеҸҳеҺҡпјҢеҜјиҮҙз ”зЈЁж•ҲзҺҮйҷҚдҪҺгҖҒзЈЁжңәжҢҜеҠЁеӨ§гҖҒеҗҗжёЈдёҘйҮҚпјҢжңҖз»ҲйҖ жҲҗзЈЁжңәдә§йҮҸдҪҺгҖҒь/span>

дёәжӯӨпјҢж №жҚ®зЈЁеҶ…е®һйҷ…жғ…еҶөпјҢеңЁзү©ж–ҷиҝӣе…ҘзЈЁиҫҠзўҫеҺӢеҢәзҡ„еүҚз«Ҝе®үиЈ…дёҖз§Қзү№еҲ¶зҡ„зЈЁзӣҳеҲ®ж–ҷиЈ…зҪ®пјҢи®ҫи®Ўеӣҫе’Ңе®һйҷ…еӣҫеҲҶеҲ«еҰӮеӣҫ2е’Ңеӣҫ3жүҖзӨәпјҢиҜҘиЈ…зҪ®е®үиЈ…еңЁзЈЁжңәеЈідҪ“еҶ…еЈҒдёҠгҖҒь/span>

еӣ?дёӯпјҢ1дёәзӯӢжқҝпјҢз”ЁдәҺеҠ ејәеӣәе®ҡпј?дёәж”Ҝж’‘ж§Ҫй’ўпјҢз„ҠжҺҘеңЁзЈЁжңәеҶ…еЈҒдёҠпј?пҪ?дёәиҖҗзЈЁеҲ®ж–ҷжқЎпјҢеқҮйҮҮз”Ёй«ҳејәиһәж “еӣәе®ҡеңЁж”Ҝж’‘ж§Ҫй’ўдёҠпјҢеҲ®ж–ҷжқЎдёҺзЈЁзӣҳиЎ¬жқҝзҡ„й—ҙйҡҷзәҰдё?пҪ?cmпјҢж №жҚ®иҝҗиЎҢжғ…еҶөзҒөжҙ»и°ғж•ҙгҖҒь/span>

еӣ? еҲ®ж–ҷиЈ…зҪ®

йҖҡиҝҮи°ғж•ҙеҲ®ж–ҷжқЎй«ҳеәҰпјҢдҝқжҢҒеҲ®ж–ҷжқЎдёҺзЈЁзӣҳиЎ¬жқҝзҡ„й—ҙйҡ?пҪ?.5cmпјҢзЈЁзӣҳж–ҷеұӮз»“йҘјй—®йўҳе°ұеҸҜд»Ҙеҫ—еҲ°жңүж•ҲжҺ§еҲ¶пјҢж–ҷеұӮз»ҙжҢҒеңЁ2пҪ?cmеҗҲзҗҶиҢғеӣҙеҶ…еҲ©дәҺзЈЁжңәеҸ‘жҢҘй«ҳж•Ҳз ”зЈЁпјҢдҝқиҜҒдәҶзЈЁжңәзҡ„зЁіе®ҡиҝҗиЎҢе’Ңдә§йҮҸзЁіе®ҡгҖҒь/span>

2.зЈЁжңәе…ҘзЈЁжё©еәҰ

з«ӢејҸзЈЁеңЁиҙҹеҺӢдёӢж“ҚдҪңпјҢе…¶зү©ж–ҷиҫ“йҖҒгҖҒзғҳе№ІгҖҒеҲҶзә§еқҮйңҖеӨ§йҮҸзҡ„йЈҺпјҢзЈЁжңәиҝҗиЎҢж—¶еҗҲйҖӮзҡ„е…ҘзЈЁйЈҺжё©дјҡзӣҙжҺҘеҪұе“ҚжңҖз»Ҳдә§е“Ғзҡ„дә§йҮҸе’ҢиҙЁйҮҺь/span>

иҶЁж¶Ұеңҹзҡ„е…ҘзЈЁж°ҙеҲҶдёҖиҲ¬иҫғй«ҳпјҢиӢҘжҲҗе“Ғж°ҙеҲҶжІЎжңүзү№еҲ«иҰҒжұӮпјҢеҸҜдёҚйҖҡзғӯйЈҺиҝӣиЎҢзІүзЈЁпјӣиӢҘжҲҗе“ҒжңүдёҘж јзҡ„ж°ҙеҲҶиҰҒжұӮпјҲйҖҡеёё8%пҪ?2%пјүпјҢйңҖйҖҡе…ҘдёҖе®ҡзҡ„зғӯйЈҺпјҢзғӯйЈҺз”ұжІёи…ҫзӮүжҲ–зҮғж°”зӮүжҸҗдҫӣпјҲе…·дҪ“ж №жҚ®зҮғж–ҷз§Қзұ»иҖҢе®ҡпјүгҖҒь/span>

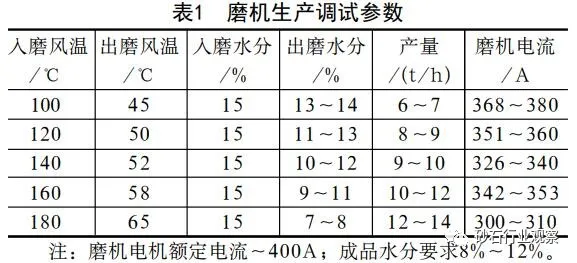

иҶЁж¶Ұеңҹеӣ е…¶еұӮзҠ¶з»“жһ„зү№жҖ§пјҢиӢҘз”ҹдә§дёӯеӨұеҺ»иҝҮеӨҡж°ҙеҲҶпјҢиҫҫеҲ?%д»ҘдёӢпјҢе°ұдјҡеҮҸжҙ»жҲ–еӨұжҙ»гҖӮжүҖд»ҘпјҢйҖҡе…ҘзЈЁжңәзҡ„зғӯйЈҺжё©еәҰйңҖжҺ§еҲ¶еңЁеҗҲзҗҶиҢғеӣҙеҶ…гҖӮзЈЁжңәз”ҹдә§и°ғиҜ•еҸӮж•°и§ҒиЎ?гҖҒь/span>

ж №жҚ®и°ғиҜ•пјҢе…ҘзЈЁйЈҺжё©жҺ§еҲ¶еңЁ140пҪ?60в„ғпјҲе…ҘзЈЁйЈҺжё©иҝҮдҪҺпјҢзЈЁжңәзғҳе№ІиғҪеҠӣдёҚи¶іеҜјиҮҙз ”зЈЁж•ҲзҺҮдҪҺпјҢзЈЁзӣҳж–ҷеұӮеҸҳеҺҡпјҢйҖ жҲҗзЈЁжңәз”өжөҒеӨ§пјӣйЈҺжё©иҝҮй«ҳпјҢеҲҷеҜјиҮҙеҮәзЈЁж°ҙеҲҶдҪҺпјҢдёҘйҮҚйҷҚдҪҺдә§е“ҒжҖ§иғҪпјүпјҢеҮәзЈЁйЈҺжё©еҸҜд»ҘжҺ§еҲ¶ең?0пҪ?0в„ғпјҲеҮәзЈЁйЈҺжё©еӨӘдҪҺпјҢж°ҙеҲҶж— жі•иў«зғҳе№ІпјҢеҮәзЈЁж°ҙеҲҶеӨ§д№ҹдјҡеҜјиҮҙеёғиўӢ收е°ҳйҳ»еҠӣеӨ§пјҢжңҖз»ҲеҜјиҮҙдә§йҮҸдҪҺпјүпјҢдә§е“Ғзҡ„ж°ҙеҲҶеҹәжң¬дёҠең?%пҪ?2%пјҢиҝҷдёҚдјҡеҪұе“ҚзІүдҪ“зҡ„еҶ…еңЁжҙ»жҖ§гҖӮиӢҘе…ҘзЈЁйЈҺжё©и¶…иҝҮ300в„ғпјҢиҶЁж¶ҰеңҹејҖе§ӢеӨұеҺ»з»“жҷ¶ж°ҙпјҢеҫ®и§Ӯз»“жһ„еҸ‘з”ҹеҸҳеҢ–пјҢеҪұе“Қжҙ»жҖ§з”ҡиҮіеӨұжҙ»гҖҒь/span>

3.зЈЁзӣҳжҢЎж–ҷзҺҜй«ҳеә?/span>

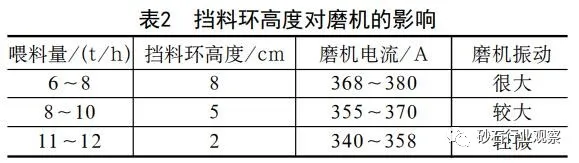

жҢЎж–ҷзҺҜзҡ„й«ҳеәҰзӣҙжҺҘеҪұе“ҚзЈЁеҶ…ж–ҷеұӮзҡ„еҺҡеәҰеҸҠзІүзЈЁж•ҲзҺҮгҖӮжҢЎж–ҷзҺҜзҡ„й«ҳеәҰиҝҮй«ҳпјҢдёҚеҲ©дәҺзЈЁеәҠдёҠзҡ„зү©ж–ҷзҰ»еҝғеӨ–жәўпјҢдҪҝеҫ—дёҖйғЁеҲҶеҗҲж јжҲҗе“ҒеңЁзЈЁзӣҳдёҠеҒңз•ҷж—¶й—ҙиҝҮй•ҝпјҢйҖ жҲҗиҝҮзІүзЈЁеўһеҠ иғҪиҖ—пјҢеҗҢж—¶д№ҹдјҡеҜјиҮҙж–ҷеәҠеўһеҺҡпјҢеүҠејұзІүзЈЁж•ҲзҺҮпјӣжҢЎж–ҷзҺҜзҡ„й«ҳеәҰиҝҮдҪҺпјҢеҲҷзІүж–ҷеӨ–жәўжөҒйҖҹеҠ еҝ«пјҢдёҖйғЁеҲҶзү©ж–ҷжңӘеҫ—еҲ°з ”зЈЁеҚіиў«з”©еҮәзЈЁзӣҳд№ӢеӨ–пјҢеўһеҠ зЈЁжңәжҺ’жёЈйҮҸпјҢеҸҜиғҪйҖ жҲҗеҫӘзҺҜжҸҗеҚҮжңәе өеЎһпјҢеҗҢж—¶еҜјиҮҙж–ҷеәҠиҝҮи–„пјҢдҪҝеҫ—зЈЁиҫҠж— жі•й«ҳеҺӢж“ҚдҪңпјҢзЈЁжңәжҳ“дә§з”ҹжҢҜеҠЁгҖӮйҖҡиҝҮи°ғж•ҙжҢЎж–ҷзҺҜй«ҳеәҰпјҢзЈЁжңәзҡ„еҸӮж•°еҸҳеҢ–и§ҒиЎ?жүҖзӨәгҖҒь/span>

зЈЁжңәеҮәеҺӮж—¶иҮӘеёҰжҢЎж–ҷеңҲй«ҳеәҰдё?cmпјҢеҲқе§ӢеёҰж–ҷз”ҹдә§дёӯеҸ‘зҺ°зЈЁжңәз”өжңәзҡ„з”өжөҒй«ҳдё”жіўеҠЁеӨ§пјҢдә§йҮҸдҪҺпјҢзЈЁжңәд№ҹжңүиҫғеӨ§зҡ„жҢҜеҠЁпјҢиҝӣдёҖжӯҘеўһеҠ з ”зЈЁеҺӢеҠӣд№ҹдёҚиғҪжңүж•ҲйҷҚдҪҺзЈЁжңәиҙҹиҚ·гҖҒь/span>

з»ҸиҝҮеҲҶжһҗпјҢзЈЁзӣҳжңҖдёҠйқўзҡ„иҶЁж¶ҰеңҹзІүеҸҠз»Ҷе°Ҹйў—зІ’е…·жңүеҫҲеҘҪзҡ„жөҒеҠЁжҖ§пјҢиҖҢдёӢйқўзҡ„иҶЁж¶ҰеңҹжңӘеҫ—еҲ°жңүж•Ҳз ”зЈЁпјҢеӣўиҒҡзІҳз»“еңЁзЈЁзӣҳдёҠпјҢдёәдҪҝз ”зЈЁеҠӣз©ҝйҖҸж–ҷеәҠпјҢйҷҚдҪҺжҢЎж–ҷжҚўй«ҳеәҰиҮі2cmпјҢжңүеҲ©дәҺиЎЁеұӮзІүдҪ“еҝ«йҖҹжәўеҮәзЈЁзӣҳиў«йЈҺеёҰиө°пјҢйҷҚдҪҺж–ҷеұӮеҺҡеәҰпјҢзЈЁжңәз”өжөҒйҡҸеҚійҷҚдҪҺдё”зЁіе®ҡдёӢжқҘпјҢзЈЁжңәдә§йҮҸжҳҺжҳҫжҸҗеҚҮпјҢжҢҜеҠЁд№ҹеҫҲиҪ»еҫ®гҖҒь/span>

4.зЈЁзӣҳйЈҺзҺҜйЈҺйҖһь/span>

зЈЁзӣҳйЈҺзҺҜй—ҙйҡҷзҡ„еӨ§е°ҸпјҢеҶіе®ҡйЈҺзҺҜйЈҺйҖҹеҸҠжҗәж–ҷиғҪеҠӣпјҲеӣҫ4пјүгҖӮд»ҺзЈЁжңәиҝӣйЈҺеҸЈиҝӣе…Ҙзҡ„ж°”жөҒдјҡд»ҺйЈҺзҺҜеӨ„еҗ‘дёҠеқҮеҢҖе–·еҮәпјҢи¶ҠиҝҮжҢЎж–ҷзҺҜеӨ–зҡ„зү©ж–ҷдёӯзҡ„еӨ§йў—зІ’е’ҢжқӮиҙЁеӣ иҮӘйҮҚеӨ§дјҡиҗҪе…ҘдёӢйЈҺзҺҜпјҢеңЁзЈЁзӣҳеә•йғЁи®ҫи®ЎжңүеҲ®ж–ҷжһ¶пјҢеҲ®ж–ҷжһ¶дёҠеӣәе®ҡжңүеӨҡеқ—еҲ®жқҝпјҢеӨ§йў—зІ’е’ҢжқӮиҙЁз”ұеҲ®жқҝйҖҡиҝҮзЈЁжңәжҺ’жёЈеҸЈжҺ’еҮәзЈЁеӨ–пјӣе°Ҹйў—зІ’еҸҠз»ҶзІүиў«ж°”жөҒеёҰе…ҘзЈЁжңәйЎ¶йғЁзҡ„йҖүзІүжңәиҝӣиЎҢйҖүзІүгҖҒь/span>

еӣ? йЈҺзҺҜй—ҙйҡҷзӨәж„ҸеӣҪь/span>

йЈҺзҺҜеӨ„зҡ„жҲӘйқўйЈҺйҖҹз”ұй—ҙйҡҷйқўз§Ҝе’Ңзі»з»ҹйҖҡйЈҺйҮҸеҶіе®ҡгҖӮйЈҺйҖҹеӨӘе°ҸпјҢеёҰж–ҷиғҪеҠӣдёҚи¶іпјҢдјҡеҜјиҮҙзЈЁжңәжҺ’жёЈйҮҸеӨ§пјҢдә§йҮҸдҪҺпјӣйЈҺйҖҹеӨӘеӨ§пјҢжҺ’жёЈйҮҸе°‘пјҢзЈЁеҶ…еҫӘзҺҜйҮҸеўһеӨ§пјҢд№ҹдёҚеҲ©дәҺжҲҗе“Ғзҡ„зІҫз»ҶеҲҶйҖүгҖӮжӯЈеёёжғ…еҶөдёӢпјҢдёәдҝқиҜҒдә§йҮҸжҒ’е®ҡпјҢзі»з»ҹйЈҺйҮҸжҳҜдёҖе®ҡзҡ„пјҢиғҪж”№еҸҳзҡ„е°ұжҳҜйЈҺзҺҜй—ҙйҡҷзҡ„йқўз§ҜгҖҒь/span>

йҖҡеёёпјҢзЈЁжңәеҮәеҺӮж—¶йЈҺзҺҜй—ҙйҡҷйқўз§ҜжҳҜеӣәе®ҡзҡ„пјҢйЈҺйҖҹиҢғеӣ?0пҪ?0m/sгҖӮеңЁз”ҹдә§дёӯпјҢж №жҚ®зЈЁжңәеӣһж–ҷйҮҸжқҘжҺЁж–ӯйЈҺзҺҜйЈҺйҖҹжҳҜеҗҰеҗҲзҗҶгҖӮиӢҘеӣһжёЈйҮҸеӨ§пјҢеҸҜйҖӮеҪ“зј©е°ҸйЈҺзҺҜй—ҙйҡҷпјҲз®ҖеҚ•зҡ„ж–№жі•жҳҜеңЁдёҠйЈҺзҺҜеӨ–зјҳиЎҘз„ҠеңҶй’ўжҲ–жүҒй’ўпјҲь/span>пјҢжҸҗй«ҳйЈҺзҺҜеӨ„йЈҺйҖҹпјҢеўһеҠ еёҰж–ҷиғҪеҠӣпјҢд»ҺиҖҢиҫҫеҲ°жҸҗдә§еҮҸжҺ’ж•ҲжһңпјӣиӢҘеӣһжёЈйҮҸе°ҸпјҢиЎЁжҳҺзЈЁеҶ…жөҒеңәйҖҡз•…пјҢдҝқжҢҒйЈҺзҺҜй—ҙйҡҷдёҚеҠЁпјҢйҖӮеҪ“еўһеҠ е–Ӯж–ҷйҮҸпјҢеҸӘиҰҒзЈЁжңәз”өжөҒе…Ғи®ёпјҢеўһеҠ зЈЁиҫҠеҺӢеҠӣиҝҳеҸҜ继з»ӯжҸҗдә§гҖҒь/span>

иҜҘжЎҲдҫӢдёӯз«ӢејҸзЈЁзІүзЈЁиҶЁж¶Ұеңҹе·Ҙиүәжө з•…гҖҒж“ҚдҪңз®ҖеҚ•гҖҒз”ҹдә§зҺҜдҝқгҖҒйҖӮеә”жҖ§ејәпјҢжҠҖжңҜдёҠеҲҮе®һеҸ иЎҢпјҢеҚ•еҸ°зЈЁеҸҜд»ҘиҫҫеҲ?00зӣ®пјҢ95%йҖҡиҝҮ зҺҮпјҢ10пҪ?2t/hзҡ„дә§йҮҸпјҢзі»з»ҹз”өиҖ?8пҪ?4kWh/tпјҲд»Һ зҡ®еёҰз§ӨејҖе§ӢиҮіжҲҗе“Ғ收е°ҳеҷЁеҮәж–ҷеҸЈжӯЎьspan style="margin: 0px; padding: 0px; max-width: 100%; box-sizing: border-box !important; word-wrap: break-word !important;">пјҲь/span>пјҢеҗ„ж–№йқўжҖ§иғҪеқ дјҳдәҺдј з»ҹзҡ„йӣ·и’ҷзЈЁпјҢдёәиҶЁж¶ҰеңҹиЎҢдёҡ规模еҢ–гҖҒйӣҶзәҰеҢ–еҸ‘еұ•жҸҗдҫӣеӨҡдёҖз§ҚйҖүжӢ©гҖҒь/span>