www.188betkr.com 讯目前,基于表面改性、粒径、纯度和粉体形貌等优势,高频高速、HDI基板等较高技术等级的覆铜板一般都采用经改性后的高性能球形硅微粉(通常为中位粒径3μm以下,经表面改性后的粉体)。随着近年来下游终端设备的性能升级,覆铜板对于各类无机功能材料的需求快速上升。其中,高性能球形硅微粉所占的比例逐年扩大,达到40%以上。

在实际应用中,由于制备原理路径的不同,球形硅微粉的基础性能也有较大差异。目前市场中能够达到量产条件的球形硅微粉主要有三种技术路径,即火焰熔融球形硅微粉,直燃/VMC法球形硅微粉和化学合成球形硅微粉,性能(如粒径、球化率等)和单价依次上升。

据悉,日系领先企业长期以来占据球形硅微粉市场的技术主导地位,近年来,日本厂商逐渐调整产品重心,收缩火焰熔融法球形硅产能和研发投入,将产能和研发重心聚焦于VMC法等球形硅微粉上,目前火焰法球形硅微粉市场主要由国内厂商占据。

球形硅微粉生产工艺流程(图源:联瑞新材招股说明书)

火焰法球形硅微粉是以天然气为可燃气体、氧气为助燃剂,将其分别导入到球化炉中,点火后产生高温火焰,当精选的角形硅微粉进入高温火焰时其角形表面吸收热量而呈熔融状态,热量进一步被传递到粉体内部,粉体颗粒完全呈熔融状态,在表面张力的作用下,将非球形硅微粉形成液态球形熔融体,进而冷却成固体球形颗粒。通过火焰法加工成球形的二氧化硅粉体材料,具有流动性好、应力低、比表面积小和堆积密度高等优良特性。

但是,由于制备工艺导致的比表面积等指标限制,火焰熔融法球形硅微粉无法完全满足M6级以上高速覆铜板的性能需求,一般还会选择添加直燃法/VMC原理或化学合成法制备的球形硅微粉。类载板SLP和IC载板等领域,由于技术指标要求更高,一般会选用纯度、球形度接近100%的化学合成法球形硅微粉。

日本研究人员曾以金属粉体为原料,将氩气和氧气的混合气体导入到密闭容器内,以20L/min的流量向燃烧器供给氧气,以10L/min的流量向燃烧器供给氢气,利用点火装置点火,形成由氧氢焰组成的燃烧火焰。然后,通过控制装置以0.5s的间隔开关球阀,同时,用具有1kg/cm2气体压力的氢气将金属粉体供给燃烧器中。于是,金属粉体在燃烧器的火口上方飞舞,形成粉尘云。此粉尘云通过上述燃烧火焰点燃,经过爆燃后能够获得大量的氧化物超微粒子。合成产生的氧化物超微粒子云通过电气捕集器,完成氧化物超微粒子的采集。将此方法获得的氧化物超微粒子利用透射电子显微镜(TEM)观察,可以获得粒径约100nm的球形氧化硅微粒子。

VMC法采用金属硅制备出的亚微米级球形二氧化硅微粉具有表面光滑、无定型含量高等特点,然而使用的原料金属硅容易形成粉尘爆燃,生产过程中存在较大的安全隐患。

2022年,松下电工发布了最新Megtron 8级高速覆铜板,其性能指标基本超出直燃/VMC法球形硅微粉能够稳定保证的范围。化学合成法球形硅微粉由于既有合成路径及后端加工技术水平的限制,业内仅有少数厂商能够在较高水平下稳定保证颗粒分散度、球化率和表面光滑程度等技术指标。

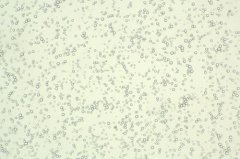

锦艺新材球形硅微粉

化学合成法和其余的制备方法有明显的差别,主要是采用溶胶-凝胶技术,在分散剂和球形催化剂存在的条件下制备出球形硅微粉。用化学法生产的球形硅微粉,其球形度、球化率、无定型率都可达到100%,并且可以达到很低的放射性指标,但其容积密度较低,比表面积大,吸油率高,当完全用此种球形粉制成环氧树脂模塑料时,模塑料的密实性能、强度降低,线性膨胀率变大,影响模塑料的封装性能,故实际使用中这种球形硅微粉的最大添加量有限。

参考资料:

锦艺新材招股说明书

联瑞新材招股说明书

李晓冬等:亚微米球形硅微粉的制备技术研究进展,联瑞新材

曹宇等:球形石英粉的制备方法及性能表征,中国建材国际工程集团

(www.188betkr.com 编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!